三菱電機から「世界最高レベル」のトレンチ型SiC-MOSFET、信頼性と量産性も確保:組み込み開発ニュース(2/2 ページ)

3つのブレークスルーポイント

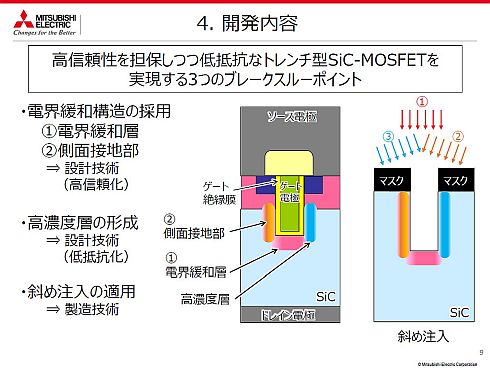

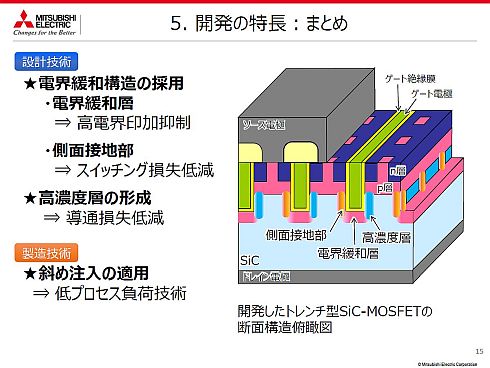

今回発表したトレンチ型SiC-MOSFETの開発では「電界緩和構造の採用」「高濃度層の形成」「斜め注入の適用」という3つのブレークスルーポイントがあった。

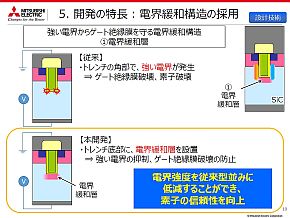

トレンチ型SiC-MOSFETでは、トレンチの角部で強い電界が発生し、ゲート絶縁膜や素子の破壊につながるという問題があった。この強い電界の抑制やゲート絶縁膜破壊の防止に向けて、トレンチ底部に採用したのが電界緩和構造である。半導体製造プロセスのうち、不純物注入プロセスを用い、アルミニウムイオンの注入によって実現した。

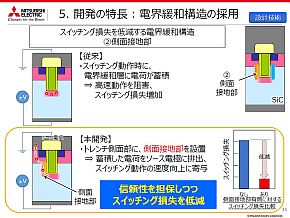

しかし、電界緩和構造を採用すると、スイッチング動作時に電界緩和層に電荷が蓄積し、高速動作を阻害し、スイッチング損失も増加するという問題が起こる。この蓄積した電荷をソース電極に逃がし、スイッチング動作の速度を確保するため、トレンチ側面部に側面接地部を設けた。側面接地部の形成も、アルミニウムイオンの注入によって実現している。

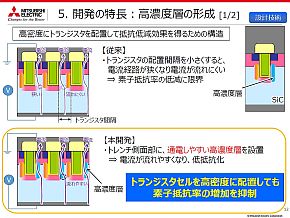

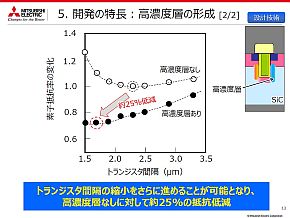

高濃度層の形成は、トレンチ型の目的でもある、高密度にトランジスタを配置して抵抗低減効果を得るためのものだ。トレンチ型SiC-MSOFETでトランジスタの配置間隔をただ狭めるだけだと、電流経路が小さくなって電流が流れにくくなってしまう。これだと、素子抵抗率の低減効果は限定されてしまう。そこで、トレンチの側面接地部と逆側の部分に通電しやすい高濃度層を設けることで、電流が流れやすくなりさらなる低抵抗化が可能になる。実際に、高濃度層がある場合とない場合を比べて約25%の抵抗低減効果が得られたという。なお、高濃度層の形成は、窒素イオンの注入によって実現している。

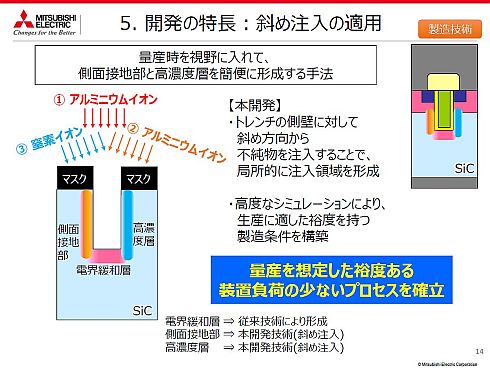

これらの構造を持つトレンチ型SiC-MOSFETを量産するには、トレンチ底面や側面に設けた構造を安価に形成できる製造技術が必要だ。そこで採用したのが、不純物の斜め注入である。トレンチ底部の電界緩和構造については、真っすぐにアルミニウムイオンの注入を行うが、側面の側面接地部と高濃度層については斜め注入を用いる。「斜め注入はメモリなどの製造で用いられる一般的なプロセスだ。装置負荷も少なく、量産を想定した裕度のあるプロセスといえるだろう」(三菱電機 先端技術総合研究所 パワーデバイス技術部長の三浦成久氏)。

今回開発したトレンチ型SiC-MOSFETは、素子耐圧が1550Vを達成しており、家電や産業用機器、自動車など低〜中耐圧が求められる用途に向ける。また、現在のところ標準的なデバイスサイズは5mm角になるとしている。

なお、今回の開発成果は、京都市で開催中のSiCデバイスの学会「ICSCRM 2019」(2019年9月29〜10月4日)で発表された。

関連記事

日立がEV向けSiCパワー半導体、耐久性向上とエネルギー損失半減を両立

日立がEV向けSiCパワー半導体、耐久性向上とエネルギー損失半減を両立

日立製作所は2018年8月30日、電界強度を40%低減し、エネルギー損失を半減させる高耐久性構造の車載向けSiC(炭化ケイ素)パワー半導体「TED-MOS」を開発したと発表した。 車載用SiCパワーデバイスの採用拡大が見えてきた、積極的な欧米自動車メーカー

車載用SiCパワーデバイスの採用拡大が見えてきた、積極的な欧米自動車メーカー

ロームのグループ会社であるローム・アポロは、筑後工場にSiC(炭化ケイ素)パワーデバイスを生産する建屋を新設する。2025年まで積極的な設備投資を行い、SiCパワーデバイスの市場拡大の中でシェアを広げていく。 HEV用SiCインバーターの体積がさらに半減、非対称構造でモーター出力密度を向上

HEV用SiCインバーターの体積がさらに半減、非対称構造でモーター出力密度を向上

三菱電機は、世界最高の電力密度を持つハイブリッド車(HEV)用パワーユニットと、世界最高クラスとする出力密度のモーターを開発した。パワーユニットは2024年度以降、モーターは2020年度以降の事業化を目指す。 SiCやGaNスライス工程の生産性を60%改善、三菱電機のマルチワイヤ放電加工機

SiCやGaNスライス工程の生産性を60%改善、三菱電機のマルチワイヤ放電加工機

三菱電機は2019年9月12日、新開発のマルチ放電スライス技術「D-SLICE(ディースライス)」を採用したマルチワイヤ放電スライス加工機「DS1000」を同年11月1日に発売すると発表した。SiC(炭化ケイ素)やGaN(窒化ガリウム)など次世代半導体材料のウエハースライス工程での活用を提案する。 トヨタのSiCパワー半導体の採用時期、「2020年には何らかの形で出したい」

トヨタのSiCパワー半導体の採用時期、「2020年には何らかの形で出したい」

トヨタ自動車は、「人とくるまのテクノロジー展2014」において、次世代デバイスとして注目されるSiC(シリコンカーバイド)パワー半導体の開発成果を披露した。 「SiC」と「GaN」のデバイス開発競争の行方は?(地域編)

「SiC」と「GaN」のデバイス開発競争の行方は?(地域編)

次世代パワー半導体材料であるSiCとGaN。省エネルギーや小型化の切り札とされており、実用化に期待がかかる。現在、開発競争において、どの地域が進んでおり、どの企業に優位性があるのだろうか。それを解き明かすには特許の出願状況を確認、分析することが役立つ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- チップレットでASIL Dを支援する車載SoC技術を開発

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

コーナーリンク