IIoTの先進事例に学ぶ、製造業に大きな進歩をもたらすデジタルツイン:IIoTの課題解決ワンツースリー(4)(1/3 ページ)

産業用IoT(IIoT)の活用が広がりを見せているが、日本の産業界ではそれほどうまく生かしきれていない企業も多い。IIoT活用を上手に行うためには何が課題となり、どういうことが必要になるのか。本稿ではIIoT活用の課題と成果を出すポイントを紹介する。第4回では、IIoT先進企業としてドイツのシーメンスの取り組みを紹介する。

IIoT(産業用IoT)活用を上手に行うためには何が課題となり、どういうことが必要になるのか。IIoT活用の課題と成果を出すポイントを紹介する本連載だが、第4回では、IIoT先進企業としてドイツのシーメンスの取り組みを紹介する。

長期予測をベースとして戦略を立てるシーメンス

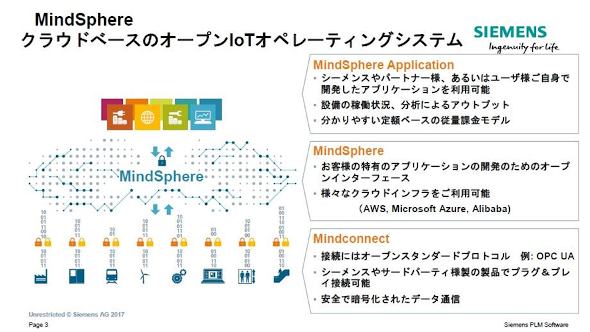

現在の製造業では、工場内の機器、設備、人の動きをインターネットでつなぎ、現場作業の効率化、見える化を目指す企業が増えている。これらの現場をネットワークで“つなぐ”ソリューションとしては、国内ではファナックが主導している「FIELD system(フィールドシステム)」、三菱電機のFA-IT連携基盤をベースとした「Edgecross(エッジクロス)」、ドイツのシーメンスが主導し現場からクラウド情報基盤までを一元化できる「MindSphere(マインドスフィア)」などが挙げられる。

その中でもシーメンスの「MindSphere」は、独自のビジョンで産業用IoTの将来像を描き、そこからバックキャストする形で開発を進めているということが特徴となる。シーメンスでは毎年、10年を超える先の長期予測「Picture of The Future(PoF、未来の絵)」を描き、これらをベースに事業展開を行っている。シーメンスのデジタルインダストリーズ事業において2002年に作成したPoF「未来の自動化と制御」では、人が工場の稼働状況をコンピュータで自動管理したり、ロボットが自律稼働して生産状況を確認したりする世界が描かれていたという。

シーメンスでは、今では当たり前となっているさまざまな機器にセンサーが付き、そこで集めたデータを人工知能(AI)が分析して稼働状況の把握や故障を予測し、作業効率の改善につなげるという現在のIIoTの姿を、2002年時点で予測していたということになる。本稿では、これからのIIoTの未来を見据え、シーメンスの次なる野望を探っていきたい。

インダストリー4.0を実現するデジタルツインとは

「Industrie 4.0(インダストリー 4.0)」は、2011年にドイツで提唱された概念であり第4次産業革命と訳される(※)。蒸気機関の発明による第1次産業革命、電気による第2次産業革命、コンピュータによる第3次産業革命に続き、IoTなどによる生産自動化を第4次産業革命と位置付けている。具体的には、センサーや設備など、工場内のあらゆる機器をインターネットにつなぐ「スマートファクトリーの実現」を促進することが根幹にあり、サイバーフィジカルシステム(Cyber Physical System)に基づく、新たなモノづくりの姿を目指すものである。

(※)関連記事:ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

このスマートファクトリー実現を支える技術の1つに「デジタルツイン」がある(※)。デジタルツインとは、生産ラインにおける機械や人の動き、製品の品質管理、入荷、出荷といったリアルの情報をデジタル化し、そのデータを基にシミュレーションなどが行える仮想空間を作り、現実の世界を再現することだ。これによって、現実の工場における理想的な運営や管理が可能となる。

(※)関連記事:いまさら聞けない「デジタルツイン」

つまり、現実の工場全体で起こっているパフォーマンスを、ほぼリアルタイムでバーチャルの世界を通じて把握できるようになるということだ。その結果、機器の予知保全、遠隔操作による製品管理、作業員の動きの管理、適切な生産ラインの構築など、多くのメリットを生むことができる。

「デジタルツイン」という言葉が本格的に広まったのは、米国の調査会社のGartnerによる2017年の戦略的テクノロジーのトレンド予測でトップ10に取り上げられたことがきっかけである。その中で「デジタルツインにはメタデータ、位置および温度などの状況や状態、イベントデータ、アナリティクスの組み合わせが含まれ、3〜5年以内に、数億個のモノがデジタルツインによって表されるようになる」と予測された。さらに、2018年、2019年のトレンド予測でもデジタルツインはトップ10に入り、2019年の予測では「2020年までに、コネクテッドセンサーやエンドポイントの数が200億を超え、近い将来には数十億のモノに対するデジタルツインが存在するようになる」と発表されている。

シーメンスは、このデジタルツインの実現に向けて積極的な取り組みを見せている。シーメンス デジタルインダストリーズ(社内カンパニー)CEOであるクラウス・ヘルムリッヒ(Klaus Helmrich)氏は、デジタルツインについて「バーチャルな世界で工業製造の全過程をマッピングし、結び付けることで、包括的なデータのプールが構築できる。重要なのは、データ分析を活用することで、生産性の新たなポテンシャルを作り出すことである。オートメーション、ソフトウェア、ハードウェア、クラウドプラットフォームなど、先端技術が切れ目なく統合されると、データが価値のあるナレッジに変換され、性能と柔軟性の向上をもたらす。これがデジタル変革の次なるステップである」と説明している。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- なぜ今、ロボットオフラインティーチングが注目されるのか

- 元旦に起きた事件

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- プラントの自律運転へ、横河電機が点検ロボットと管理ソフトを統合

コーナーリンク