制御盤の電流データだけでモーター軸受を予兆診断、日立が鉄鋼プラント向けに展開:スマートファクトリー(2/2 ページ)

導入から立ち上げの期間も短い

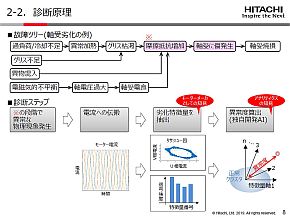

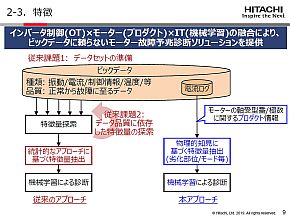

また、日立製作所のモーターメーカーとしての知見を基に開発した予兆診断アルゴリズムは、モーターの軸受型番や極数に関するプロダクト情報と電流データから劣化特徴量を抽出して、独自開発AI(人工知能)に基づく異常度の算出までを行う。正常データを1カ月程度収集すれば、その後は自動的に異常度を算出して故障の予兆診断を行ってくれるので、導入から立ち上げの期間も短くて済む。一方、新たにセンサーを設置するタイプの予兆診断ソリューションは、ビッグデータを集めて特徴量の探索を行い、統計的なアプローチに基づく特徴量の抽出まで求められるので、1〜2年の時間がかかる場合もある。

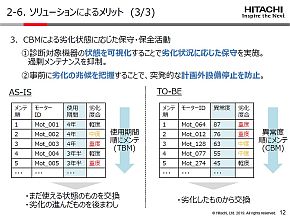

今回の予兆診断ソリューションを用いれば、CBM(Condition Based Maintenance)が可能になり、使用期間などを基に行うTBM(Time Based Maintenance)で起こりがちな過剰メンテナスを抑制できる。また、鉄鋼プラントであれば億円単位の損失をもたらしかねない計画外の突発的な設備停止を防止しやすくなる。ただし、今回のソリューションで分かるのは正常範囲内からの逸脱度合いとなる異常度であり、余寿命の算出までは行えない。「メンテナンスで交換した部品の状態などのデータを分析することで、そういったことも可能になるだろう」(齊藤氏)。

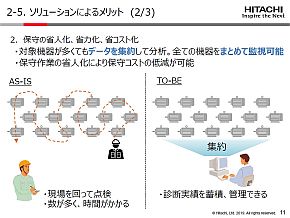

ソリューションの提供価格は、初期導入コストを除いて、年間サービス使用料が最小構成で数百万円から。1台の予兆診断アルゴリズムを組み込んだサーバで、400〜500台のモーターに対応できる。

鉄鋼制御システムの日立グループ製モーター向けへの拡販が順調に進めば、順次適用範囲を広げていきたい考えだ。拡大する範囲は一般産業機器や社会インフラといった用途、日立グループ製ではないモーター、海外への拡販、軸受以外に起因する不具合への対応など多岐にわたる。

関連記事

故障予知は前提、“真の予兆保全”を実現するために必要になるもの

故障予知は前提、“真の予兆保全”を実現するために必要になるもの

2017年はIoTやAI技術の進展により、大型機械や設備の故障予知や予兆保全への取り組みが加速した1年となった。2018年は故障予知などを前提とした、センシングやデータ管理などが進み、予兆保全に関する各種製品開発やソリューションが数多く登場する見込みだ。 製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起きていることや、必要となることについて分かりやすくお伝えするつもりです。第7回は、前回に引き続き「製造業のサービス化」についてご紹介します。 大量生産から多品種少量まで、日立の「Lumada」が化学工場をスマート化

大量生産から多品種少量まで、日立の「Lumada」が化学工場をスマート化

日立製作所は、プライベートイベント「Hitachi Social Innovation Forum 2018 TOKYO」において、顧客との協創によって開発を進めている、IoT(モノのインターネット)プラットフォーム「Lumada(ルマーダ)」の化学工場向けソリューションを展示した。 冷凍機の故障を予知、予防保全でメンテナンスコストを25%削減

冷凍機の故障を予知、予防保全でメンテナンスコストを25%削減

ニチレイロジグループ本社と日立製作所は2018年8月28日、IoT技術を活用し、冷凍設備の故障予兆診断と運転、メンテナンスの効率化に向けた共同実証を2018年9月から開始することを発表した。 ダイセル式生産革新がさらなる進化、日立の画像解析でミスや不具合の予兆を検出

ダイセル式生産革新がさらなる進化、日立の画像解析でミスや不具合の予兆を検出

日立製作所とダイセルは、製造現場における作業員の逸脱動作やライン設備の動作不具合などの予兆を検出し、品質改善や生産性向上を支援する画像解析システムを共同開発した。ダイセルが実証試験を行っているエアバッグ用インフレータ工場で、2016年度内をめどに本格運用を始める。 製造業に押し寄せるIoT活用の波、日立が第4次産業革命で抱える強みとは

製造業に押し寄せるIoT活用の波、日立が第4次産業革命で抱える強みとは

IoTの活用などを含む第4次産業革命が大きな製造業にも大きな変化の波が訪れている。その中で日立製作所は新たなIoT基盤「Lumada」をリリース。大手企業の中では後発ともいえるが、同社は勝負のカギとして「OT」を挙げる。OTを担当する制御プラットフォーム統括本部にその強さを聞いた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク