AIとロボットの組み合わせは工場自動化に何をもたらし、何をもたらさないのか:MONOist IoT Forum 大阪2019(中編)(2/3 ページ)

「作業の自動化」と「思考の自動化」をどう実現したのか

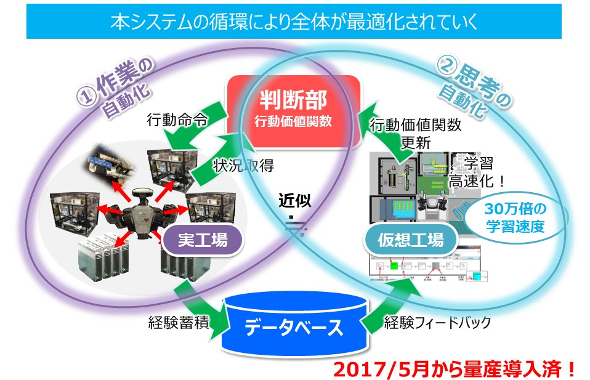

先述したような工程の無人化を谷川氏は具体的にどのような考え方で実現したのだろうか。谷川氏は「基本的には、ロボットを含む実工場、これらを仮想化した仮想工場、生産データを保有するOPTAS、これらを最適に結ぶAIという4つの構成要素で考えた」と語る。

現実世界で「作業の自動化」を実現するのが、ロボットとAIの組み合わせである。「人間の作業者は熟練の勘や経験で最適な動作を再現している。全ての動作を前持って計画しておけばできないことはないが、これは生産技術者の工程が膨大になる一方で、柔軟性に欠けるという問題がある。計画なしで今の状況だけを見て、ロボットに最適な動作をさせる方法を考えた。その最適な動作を判断させるためにAIを活用している」と谷川氏は述べている。

ロボットは双腕ロボットを採用したが、動作の判断は外部のAIによって統括させる仕組みとしている。例えば、工程におけるロボットの行動数は835種類あり、さらに一連の動作は400ステップにも及ぶという。これらの組み合わせの数だけ生産技術者のティーチングの工数は膨大になる。「目的としては生産技術者が苦しむのを軽減させたいというのが背景としてあったので、これを自動化するためのAI活用を考えた」(谷川氏)。

このAIの学習を行うのが「仮想工場」である。シミュレーターを手作りしAIによる学習を行った。「『思考の自動化』とは具体的に分解すると、状況を取得して判断して現実世界に命令をするという仕組みだ。この命令によって現実世界の環境が変化し、さらにこの情報を取得し、判断し、現実世界に再度命令するというサイクルが回ることになる。ただこの『判断』には根拠が必要でそのためには知能的な要素が必要になる。今回は価値関数を用いている」と谷川氏は説明する。

具体的には、強化学習の手法としては「TD(時間的差分)学習」の内、「Q学習」を活用。トータルの作業時間がより短い時間になるような価値関数における報酬を設定して学習を行ったという。「Q学習の良いところは経路を考えずに今だけを切り出して判断できるという点だ。ロボットを実際に動かしながら学習をさせると2年くらいかかる。AIを活用してシミュレーターで行えば5分ほどで終わる」(谷川氏)。

これらのAI活用により、その場その場で最適な判断が行えるようになったため、動作のパターンもモジュール化することで、これらを最適に組み合わせることで、一連の工程を実現する動作を満たすことができるようになったという。「動作のモジュール化と行動派生という考え方で、組み合わせを使うことでさまざまな工程を再現できるようになった。最終的には5つの動作のティーチングを行うだけでよくなった」と谷川氏は成果について述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

ロボットによる自動生産システムの概略図 出典:OKI

ロボットによる自動生産システムの概略図 出典:OKI