現場の「ポカヨケ」を設計者目線であらためて考えてみる:ママさん設計者のポカミス防止法(2/3 ページ)

現場に潜むポカミスの芽は1つではない

現場で散見するポカミスのタイプは幾つかあるので、具体例を挙げてみましょう。

1.うっかりミス

これが一番多いタイプではないでしょうか。原因として考えられるのは注意力散漫ですが、それが単純作業の繰り返しによる感覚の鈍化なのか、一度に複数の作業を掛け持ちしたことによる注意不足だったのか、さかのぼって追及しないと繰り返しミスを起こします。

2.疲労ミス

1人当たりの作業負荷が大きかったり、就労時間の延長などで疲労がたまって判断力と集中力が低下することで起きるミスです。このタイプでは、ミスだけでなく作業者のケガのリスクも高まります。

3.思い込みミス

過去の経験による先入観と惰性で、作業内容を判断して進めてしまうことで起きるミスです。これは後述の「ルール無視ミス」とも関わりが強いものです。

4.勘違いミス

思い込みミスと似ていますが、勘違いミスの場合は情報を見間違ったまま気付かない、誤って認識してしまうことが原因です。

5.ルール無視ミス

作業指示を無視して「これにはこのやり方が適切だ」とか「この程度なら問題にならないだろう」と独断した結果のミスです。それから、不明点や疑問点を勝手に自己解決してしまった結果のミスもここに含まれます。いうなれば、自動車の運転中の「だろう運転による事故」と同類です。

6.放置ミス

作業指示をしないか、しても適当な指示だけで、全てを作業者任せにした結果起きてしまうミスです。「習うより慣れろ」とか、そういう次元の話ではなく、元から必要な指示が欠けていることが原因です。

ポカヨケの方法はポカミスのタイプ別に考える

これらの他にも、人間が関わる場所ではポカミスの芽がいろいろ潜んでいると思われます。その芽を摘み取るポカヨケの目的は、単にミスを防止するだけではなく作業の安全性を高める狙いもあるのです。

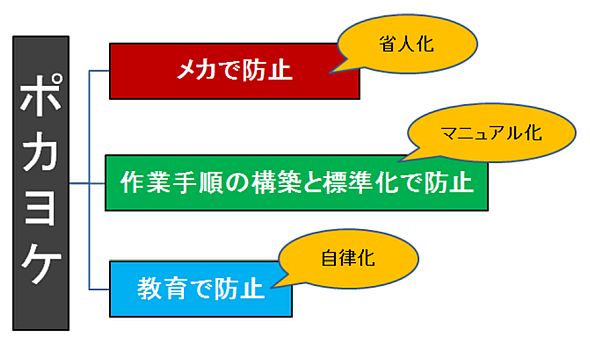

ポカヨケの方法は、発生したポカミスのタイプ別に考えていきます。例えば、人間の弱点をメカで補う「省人化」、作業手順を構築して順守させる「マニュアル化」、体系づくりと品質教育による「自律化」などです。やみくもに「カラクリ治具でポカヨケしよう」とするのではなく、現場のレイアウトと作業の進め方を工夫するだけで、改善できるポカヨケだって事実あります。「どういうポカミスが起きたのか」も大事ですが、そのポカミスの芽がどこに生えていたかを分析することも根治の早道です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

ポカヨケの3つの区分

ポカヨケの3つの区分