積層造形の量産導入を支援するシーメンス、ガスタービン高効率化にも貢献:3Dプリンタニュース

シーメンスPLMソフトウェアは2019年3月14日、東京都内で記者会見を開催し、積層造形(AM:Additive Manufacturing)における同社の取り組みと採用事例について説明した。

シーメンスPLMソフトウェアは2019年3月14日、東京都内で記者会見を開催し、積層造形(AM:Additive Manufacturing)における同社の取り組みと採用事例について説明した。

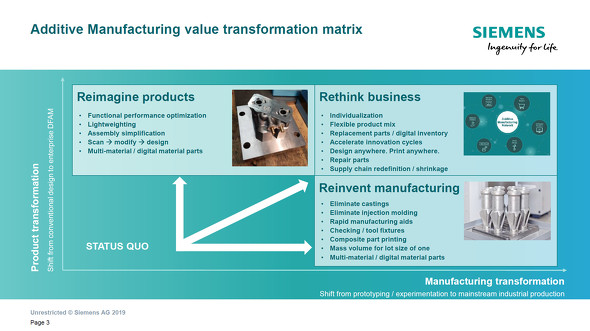

3Dプリンタで迅速な試作を行ったという事例もよく耳にする現在、積層造形の活用フェーズは量産現場に移行しつつある。記者会見に登壇した積層造形ソリューション担当バイスプレジデントを務めるアーロン・フランケル(Aaron Frankel)氏は、積層造形を量産現場へ活用するメリットとして、従来の加工法に縛られないことによる製品価値の再創造と製造工程の再発明を挙げた。

これにより企業は「各顧客にマッチした製品を提供できるとともに、コストがかかる金型や冶具の開発を省略できる。最適なプロダクトミックスを実現し、ビジネス全体が改善する」(フランケル氏)恩恵を受けることができるという。

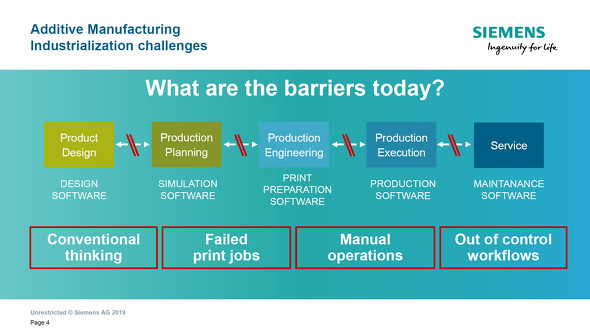

一方で、量産での積層造形導入には今もなお障害が数多く存在する。フランケル氏は「設計が積層造形のメリットを生かせていない」「モノづくりの各プロセスが互いに連携せず寸断している」「各造形法の経験が浅く造形に失敗する」「設計、製造プロセスで手作業が多い」といった4つの課題を紹介。これら課題の解決のため、積層造形への最適化設計を支援するデジタルスレッドツール活用が求められると指摘した。

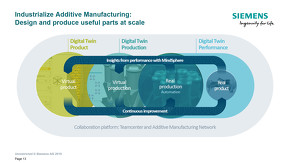

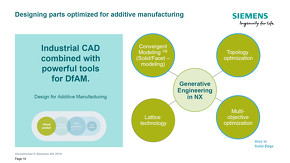

シーメンスでは積層造形の量産現場活用を「ハード、ソフトの両面で進めている」(フランケル氏)。シーメンスPLMソフトウェアにおいても3D CADツール「NX」やシミュレーションプラットフォーム「Simcenter」、PLM(Product Lifecycle Management:製品ライフサイクル管理)ツール「Teamcenter」を積層造形に対応させ、製品開発時における積層造形適用の検討を容易にするという。

また、オンラインコラボレーションツール「Additive Manufacturing Network」では、設計者と製造者をマッチングさせ、積層造形の活用で製品開発における製造可能性やコストの改善を支援する。

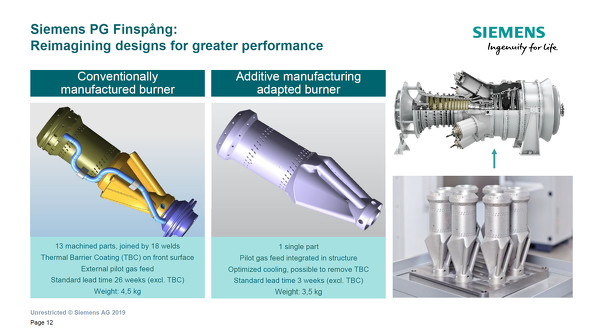

同ソリューションを導入したシーメンスのパワー&ガス事業本部では、ガスタービンの燃焼器製造に積層造形を活用している。ガスタービンはタービン入口温度を高めることで高効率化できるため、高い燃焼温度に耐える燃焼器が求められる。シーメンスでは積層造形を燃焼器製造に適用することで、従来加工法では不可能だった冷却配管設計による性能向上、リードタイムと部品点数の大幅削減を同時に達成した。量産は開始しており、同部品は既に顧客へ納入されているという。

関連記事

シーメンスが積層造形サービスをプラットフォーム展開「出力の試行錯誤は不要」

シーメンスが積層造形サービスをプラットフォーム展開「出力の試行錯誤は不要」

シーメンスPLMソフトウェアは、米国ボストンで開催したプレス・アナリスト向けイベント「Siemens Industry Analyst Conference 2018」において、積層造形関連の取り組みについて説明した。 H3ロケット開発にも活躍? 積層造形へ取り組むIHI

H3ロケット開発にも活躍? 積層造形へ取り組むIHI

IHIは、「国際航空宇宙展2018東京」(2018年11月28〜30日、東京ビッグサイト)に出展し、航空機用ジェットエンジンやH-IIAロケットなどに用いられる各種部品の展示や、金属積層造形(AM:Additive Manufacturing)に対する取り組みを紹介した。 日本の積層造形の取り組みは周回遅れ、今から世界に追い付くには?(前編)

日本の積層造形の取り組みは周回遅れ、今から世界に追い付くには?(前編)

金属3Dプリンタの最新動向や課題を語る「Additive Manufacturingのためのシミュレーション活用セミナー」(サイバネットシステム、アンシス・ジャパン主催)が2018年7月4日に東京会場、5日に名古屋会場で開催された。 受託金属積層造形の先駆けはオーダーメイド医療を目指す

受託金属積層造形の先駆けはオーダーメイド医療を目指す

最終製品への3Dプリンタの活用が進む中、受託造形を行う企業も増えている。金属3Dプリンタなどによる受託造形を専門とするJ・3Dは、2013年に鋼材の通信販売事業から現在の積層造形事業へと舵を切った。現在は自動車業界など幅広い分野の金属造形を行う一方で、新たに医療分野の開拓を進める。J・3D 代表取締役の高関二三男氏に、自社の積層造形に関する取り組みや、3Dプリンタ装置の進化の現状などについて聞いた。 積層造形での量産を拡大へ、GEアディティブがパートナーネットワークを構築

積層造形での量産を拡大へ、GEアディティブがパートナーネットワークを構築

積層造形技術を展開するGEアディティブは、マニュファクチャリングパートナーネットワーク(MPN)を立ち上げたことを発表した。 積層造形に手応えをつかむDMG森精機、2025年には500億円の売上高目指す

積層造形に手応えをつかむDMG森精機、2025年には500億円の売上高目指す

DMG森精機は「JIMTOF2018」において、金属積層造形モデルでパウダーノズル方式とパウダーベッド方式の2機種を紹介。航空機業界や金型修理などの領域で着実に成長を重ねており「2025年には500億円の売上高を目指す」(DMG森精機 取締役社長 森雅彦氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

シーメンスPLMソフトウェアのアーロン・フランケル(Aaron Frankel)氏

シーメンスPLMソフトウェアのアーロン・フランケル(Aaron Frankel)氏