型抜きを考慮したトポロジー最適化とは:トポロジー最適化とは何か(5)(1/2 ページ)

トポロジー最適化とかジェネレーティブデザインという言葉、引き続きトレンドではあるものの、一般的な解析同様、面白くはあります。しかし、いざ自分の環境で使おうとするとどうすればよいのか、そこがよく分からないという意見も多いのではないでしょうか?

トポロジー最適化とかジェネレーティブデザインという言葉、引き続きトレンドではあります。しかし、一般的な解析同様、面白くはあるものの……、いざ自分の環境で使おうとするとどうすればよいのか、そこがよく分からないという意見も多いのではないでしょうか?

さて、その面白いトポロジー最適化の世界ですが、前回の記事でもありましたが、3Dプリンタによる造形に特化すればさまざまなチャレンジが可能そうです。何しろ、切削加工だと刃物が届かなければ削れないですし、射出成形であれば金型が抜けなければ作れないなど製造上の制限が多いのに対して、3Dプリンタも製造上の制限がないわけではないですが、作れる形の自由度が高いですから。

とはいえ、現実の製品、特にたくさん作る製品ではやはり金型を避けて通ることは難しいと思います。となると、金型がきちんと抜けることを考えないといけないわけです。もちろん、アンダーカットが避けられない形状などにはスライドなどで対応すればよいわけですが、コストがかかります。さらに、最適化の結果として、非常に込み入ったメッシュ構造などになってしまうとどうしようもありません。

いくら、最適化ででてきた結果をそのまま使わないにしても、あらためてソリッドでトレースが困難な形状になってしまうと非常に困るわけです。

ではどうするのか……? という話ですが、例えば、「OPTISHAPE-TS」などでは型抜きを考慮したトポロジー最適化が可能なようですので、早速試してみたいと思います。

今回の形状は、まずは私自身が手順を学んでみようということで、OPTISHAPEのチュートリアルで用意されていたものを使わせていただきました。

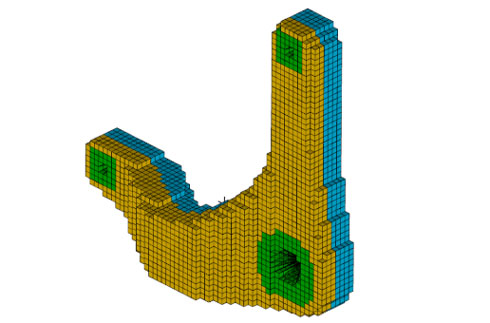

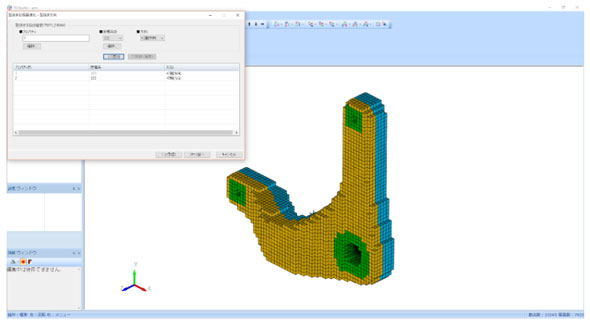

で、こういう形状ですでにメッシュが切られている状態です。3つの領域がありますが、緑色の穴の周囲については設計領域には含めない予定です。

このようなL字型のパーツで左右対称ではありません。黄色の領域のほうにちょっと突き出しています。

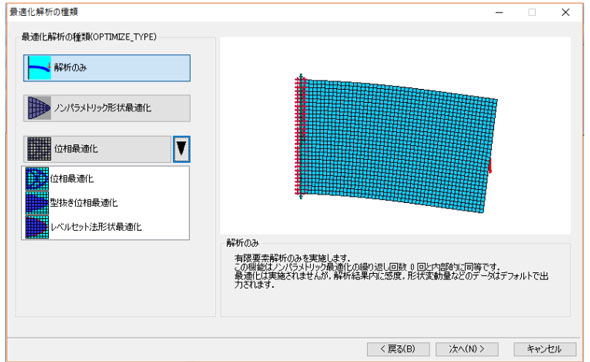

で、ここでは位相最適化の横のボタンをクリックしてオプションを表示し、その中から型抜き位相最適化を選択します。

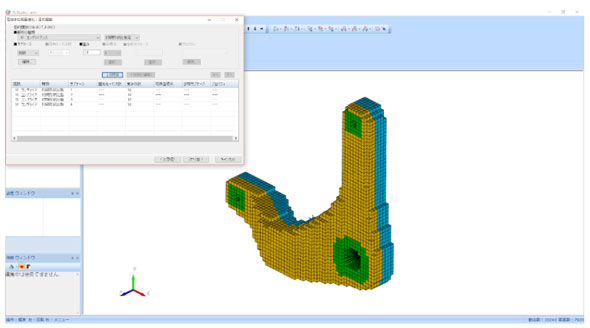

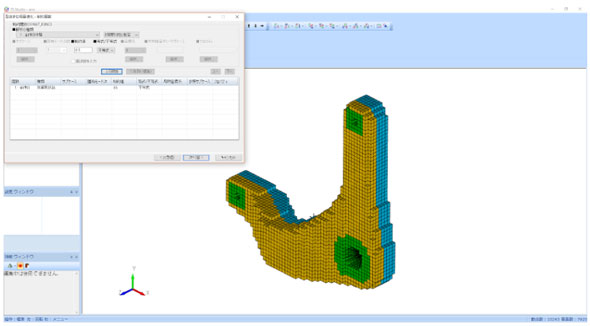

で、まずはいつもの通りに目的関数を選定します。4つのサブケースの境界条件で静解析を行った時の剛性を最大化するのも目標です。体積はここで示しているオリジナルの形状の50%以下を考えてみます。

目的関数では、コンプライアンスを最小化しますが、以前の回でコンプライアンスとは剛性の逆数であることをお話ししたかと思います。つまり、コンプライアンスを最小化するとは剛性を最大化するということにつながります。

4つ存在するサブケース全て解析を行うので、全て指定します。

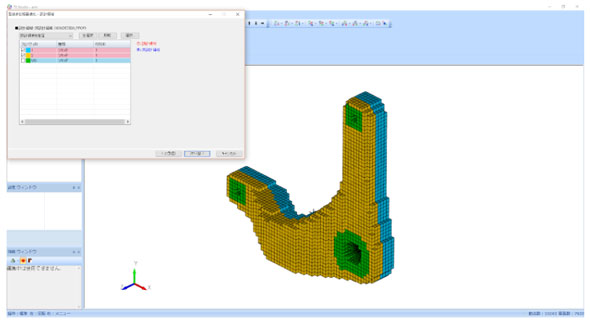

制約関数の設定のところで、全体の体積を初期形状比の50%で指定します。通常のトポロジー最適化と異なるが、型抜き方向を指定するところでしょうか。

黄色と青い領域のプロパティIDと座標系、型抜き方向を指定しますが、ここでプラスのZ方向を指定します。

3つの穴の周囲の緑色の領域は設計領域から除外します。基本的な設定は以上の通りなので、これで解析を実行します。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞