デジタルツインがあれば、損失10億円のリコールを避けられた:事例で学ぶデジタルツイン(1)(2/2 ページ)

自動車のリコールはなぜ起こるのか

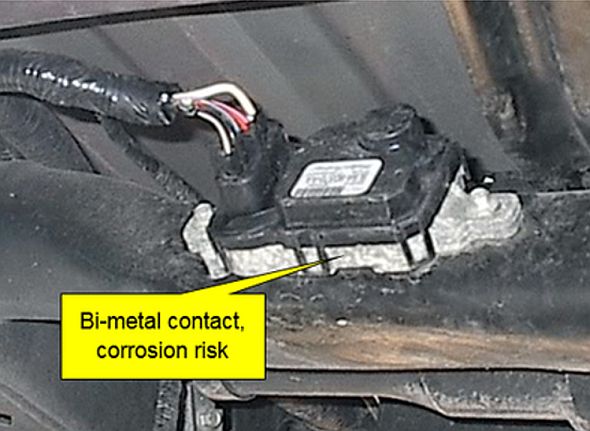

まずは、製品開発段階において、複合分野の検討が重要なことを示す事例を見てみましょう(図3)。

燃料ポンプ制御モジュールのバックプレートがひどく腐食しています。鋼製のクロスメンバーに亜鉛メッキモジュールを直接取り付けたことによるバイメタル腐食により、結果的にモジュールが故障し、燃料ポンプが機能不全となりました。

この問題のため8万6000台の車両をリコールし、直接的に発生した費用は860万米ドル(約9億7000万円)でした。これは、電気、材料、信頼性、部品設計部門を横断したデジタルツインのプラットフォームが存在していれば回避可能な問題です。

さらに、部門間の検討が重要なことを示す事例を見てみましょう(図4)。

図4の何が問題かといいますと、ヘッドユニットにあるラジオの操作部の近くにドライブセレクターが配置されていることです。ドライバーがラジオをオン/オフするために操作しようとしたとき、誤ってドライブセレクターを操作してしまう可能性があります。

また同様に、安全システムの無効化、ステアリングロックの誤動作を起こす危険性もあります。この不具合には約1万3500台の車両が影響を受け、リコールには135万米ドル(約1億5000万円)を費やしました。このように、リコールの多くは、開発部門や各シミュレーション領域のはざまで起こります。

起こってしまえば問題は明らかですが、事前に予測することは困難です。このような問題を事前に回避するためには、分野横断型のプロセス上でデジタルツインを活用することが重要になります。つまり、機能モデリングに使用される1Dモデル(以下に詳述)から、下流の各領域/詳細モデルまで連携を持って管理することがカギとなります。

自動車開発プロセスでは約1万の意思決定が必要であるといわれています。そうした意思決定にはコストがかかります。これらの重要な意思決定を行うタイミングが早ければ早いほど、コストと期間の目標を達成する可能性が高まります。

自動車などに代表される最新の製品システムでは、非常に多くのテストが必要なため、物理的な試作品だけに依存するとコストがかかります。システムのデジタル表現またはデジタルツインを作成することでこの問題を回避できます。

これらのデジタル表現は1Dモデルと呼ばれ、ジオメトリ、動作、制御ロジックなどのシステムの特定の側面を表します。また、このような1Dモデルは、コードの生成、信頼性解析の実行など、付加価値を提供しますが、その管理プロセスが不完全だと問題が生じます。

以下に、モデル運用に関する事例を見てみましょう。

ある領域のエキスパートがシステム観点で部品のシミュレーションを実行するには、システムの他の部分のモデルが必要です。彼がモデルを持っていれば、自身の手でモデルを組み合わせ、システムのシミュレーションを実行します。しかし実際に、これらのモデルは異なるチームによって開発されています。彼は各チームに対して、彼が必要としているモデルを提供するように依頼する必要があります。

このアプローチには多くの問題があります。彼が求めるモデルデータは、特定のチームのユーザーのみがアクセス可能な場所に格納されています。そのチームに所属していない人にとって、そのモデルを見つけたり利用したりすることは簡単ではありません。次に、シミュレーション結果が生成された後に何が起こるでしょうか。他の人は、この成果/ナレッジを使うことができますか? チームがさまざまな場所に分散しているとどうなりますか?

これらのことから、開発段階の観点ではデジタルツインのプラットフォームには以下の要素が必要となります。

- モデルの格納方法と使用方法を定義でき、組織全体のプロセスを規定できる

- モデル間の依存関係を確立する。これにより、モデルとシステムの他の部分、要件などのプロセス間のリンク情報を作成できる

- ユーザーのモデルへのアクセスをコントロールできる

- モデルの版数(バージョン)管理。これはコンカレントエンジニアリングに必須

- モデルの検索と再利用

- モデルの分類

これにより、設計者は必要なモデルを検索し、モデリングツールでモデルを開き、シミュレーションを実行し、モデルとシミュレーション結果をデジタルツインとして保存できます。別の設計者が同じシミュレーションを実行したいが、幾つかのパラメータを変更する必要がある場合、既存のシミュレーション条件とデジタルツインを再利用できます。

今回は、製品開発段階におけるデジタルツインの意義について説明いたしました。次回は生産準備工程におけるデジタルツインを見ていきましょう。

関連記事

- ≫特集「デジタルツインを実現するCAEの真価」

いまさら聞けない「デジタルツイン」

いまさら聞けない「デジタルツイン」

デジタルツインとは何か? 注目を集めるようになった背景や事例、製造業にもたらす影響などを取り上げ、デジタルツインについて分かりやすく解説する。 デジタルツインや深層学習は“過度の期待のピーク”、ARは“幻滅期”のどん底

デジタルツインや深層学習は“過度の期待のピーク”、ARは“幻滅期”のどん底

米国の調査会社Gartnerは、「先進技術におけるハイプサイクル2018年版」を発表した。調査結果によるとデジタルツインや深層学習などが「過度の期待のピーク期」を迎えていることを明らかにした。 デンソーのCaaS/MaaS基盤は「デジタルツインとつながる」

デンソーのCaaS/MaaS基盤は「デジタルツインとつながる」

デンソーは、「Embedded Technology 2018/IoT Technology 2018(ET2018)」において、2025年を目標に開発を進めているCaaS(Car as a Service)/MaaS(Mobility as a Service)基盤技術を展示した。 デジタルツインで唯一かつトップ、シーメンスだけが可能な包括的アプローチとは

デジタルツインで唯一かつトップ、シーメンスだけが可能な包括的アプローチとは

シーメンスPLMソフトウェアが、米国ボストンで開催したプレス・アナリスト向けイベントの基調講演に、シーメンス デジタルファクトリー部門 CEOのヤン・ムロジク氏が登壇。バーチャルとリアルをつなぐ「デジタルツイン」を製造業が実現して行く上で、同社が唯一かつトップのポジションにあることを訴えた。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図3 燃料ポンプ制御モジュールのリコールサンプル

図3 燃料ポンプ制御モジュールのリコールサンプル 図4 左ハンドル自動車のヘッドユニットのリコールサンプル

図4 左ハンドル自動車のヘッドユニットのリコールサンプル