2万品番もの超多品種少量生産を改善した“シンの”トヨタ生産方式とは(後編):鈴村道場(10)(3/3 ページ)

6.業務改革を定着させる為の心得

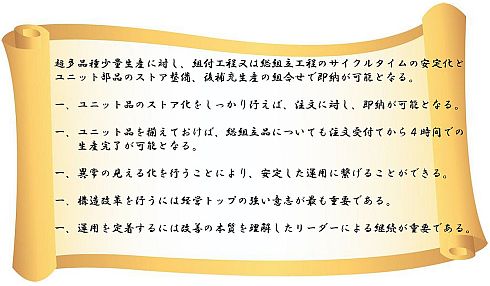

この企業は、まさに構造改革を成功させ、業界トップシェアを築きました。成功するために最も重要なのは、経営者の強くゆるぎない意志です。

私は、最初に仕事を請け負う場合、経営者に意志確認をします。そして、私の指導方針として、今まで行っていたことと全く反対のことを伝えます。当然社員は「そんなばかな話はあるか!」と声を荒らげる場面も少なくありません。そのため、私が言うことはうそでないことを示すために、成功事例の企業の現場見学をしてもらいます。それでも、見るとやるでは天と地との差があります。

うまくできる企業があるにもかかわらず、自社の社員が「こんな面倒なことはできない」とか、「他の部署が○○してくれないから」といった他責の不平不満が噴き出すと、経営者が我慢できずに改革を断念するケースが多いのです。

この企業の経営者はどんなに現場が不平不満を言っても、「君たちの仕事は鈴村先生の指導を100%やることだ」と言い続けてくれました。当然、現場にも足しげく通い、社員の言っていることと私の言っていることを自分なりの基準で判断していました。普段は温厚な私も、経営者の構造改革への覚悟が見えると本“鬼”になって対応できます。

最近の経営改善は、足元の改善を続けることよりも、最新設備による自動化を図るとか、IoT(モノのインターネット)やAI(人工知能)に頼るといった、漠然として大味な手段による采配が多いのではないでしょうか?

- 正:「やりたい事のイメージの明確化」→「方法論の確立」→「道具の選定」

- 誤:「道具を導入すること自体が目的化」

「それではうまくいかない」もしくは「それよりももっとやることはある」と意識の高い社員は分かっていながらも従わざるを得ません。残念ながら、「経営者が現場に足を運び、作業者の意見を聴き、改善する」ということが本当に少なくなったと感じます。経営者が本気にならなければ、社員も本気になることはありません。

この企業の実行リーダーは、今でも私の指導をしっかり理解して、日々改善を続けています。改善は止めたとたんに現状維持するどころかどんどん悪くなります。そのために、改善を継続する意志を持ったリーダーが現場を引っ張っていくことも経営者の覚悟と同じぐらい重要です。

自動化やIoT、AIの活用について私は否定しているどころか、正しい使い方をしていただくことに前向きです。しかしながら、それらを行う前に現場改善の本質を理解し実践することをお勧めしています。今回の例のように、自動化、IoT、AIを活用していなくても業界トップにはなれるのですから……。

7.まとめ

前後編にわたり、大手メーカーにおける超多品種少量生産の生産改善実践事例について解説してきました。「当社は○○だから改善は難しい」というのでなく、改善の本質と手法を参考にしていただき、積極的に改善を実行してほしいと思います。

筆者紹介

エフ・ピー・エム研究所 所長

鈴村尚久(すずむら なおひさ)

1976年3月京都大学法学部卒業。1976年4月トヨタ自動車入社。退社後1999年8月にエフ・ピー・エム研究所を設立。トヨタ生産方式のコンサルタントとして、はくばく、ピップフジモト、パナソニック、マルヨシセンターなど多くの企業の生産改善を手掛ける。著書に『トヨタ生産方式の逆襲』(文春新書)。父・鈴村喜久男氏(故人)は「トヨタ生産方式」の生みの親である大野耐一氏の側近として知られる

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

2万品番もの超多品種少量生産を改善した“シンの”トヨタ生産方式とは(前編)

2万品番もの超多品種少量生産を改善した“シンの”トヨタ生産方式とは(前編)

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。今回から前後編で、大手メーカーにおける2万品番もの超多品種少量生産の生産改善実践事例を紹介する。前編では、「導入の背景」→「実践概要」→「実践手順」→「効果」までの全体像について説明しよう。 エレキバンのピップが“シンの”トヨタ生産方式で改善した海外生産物流のヒミツ

エレキバンのピップが“シンの”トヨタ生産方式で改善した海外生産物流のヒミツ

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。前回に引き続き、“シンの”トヨタ生産方式の実践事例を紹介する。「ピップエレキバン」などの健康商品で知られるピップは、“シンの”トヨタ生産方式によって、海外生産品の物流を改善したという。 マルヤナギが“シンの”トヨタ生産方式で維持する高い品質と鮮度管理のヒミツ

マルヤナギが“シンの”トヨタ生産方式で維持する高い品質と鮮度管理のヒミツ

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。前回に引き続き、“シンの”トヨタ生産方式の実践事例を紹介する。創業から66年の歴史を重ねる、マルヤナギ小倉屋では、約10年間で定着させた“シンの”トヨタ生産方式により、高い品質と鮮度管理を維持しているという。 日本一の生協・コープさっぽろが誇る“シンの”トヨタ生産方式のヒミツとは

日本一の生協・コープさっぽろが誇る“シンの”トヨタ生産方式のヒミツとは

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。今回からは、前回解説した“シンの”トヨタ生産方式の実践事例を紹介する。今や日本一の生協となった北海道の「コープさっぽろ」だが、2000年頃に迎えた存続の危機から救ったのが“シンの”トヨタ生産方式だった。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク