2万品番もの超多品種少量生産を改善した“シンの”トヨタ生産方式とは(後編):鈴村道場(10)(2/3 ページ)

3.各改善項目のポイント

(1)製品ストアの整備

ストアとは、下記のストア5原則に基づいて整理/運用されている、原料/包材もしくは製品/半製品の在庫置き場のことを表します。

ストアの5原則は1)定番地があること、2)表示をしていること、3)探しやすいこと、4)先入れ先出しができること、5)品切れしない仕組みがあることです。ユニット品は約6000品番もあるため、1)〜3)について次のように工夫しました。

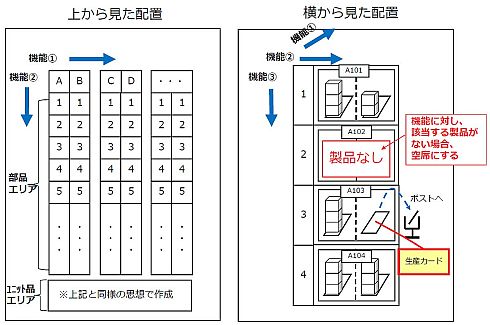

ストアの分類は、大分類(機能①)>中分類(機能②)>小分類(機能③)で、列、棚、間口を決めていきました。中には、機能で該当する製品がない場合があります。その際は、棚に「製品なし」の空席をあえて作っています。

このやり方であれば、初めての担当者でも順番に見て行けば該当品にすぐにたどり着けます。外国人研修生が、このストアを見てこの置き方は探しやすいと感動していました。ストアは、このように探しやすさを追求することが最も重要なのです。

(2)後補充生産方式の導入

ここでは具体的な動作の流れについて説明します。

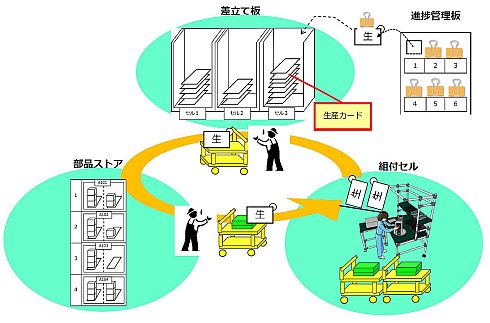

まず、生産カードを組付工程の差立てポストに入れます。この際に進捗管理板からクリップをはずして生産カードに止めます。生産カードは下から上に置いていきます。

次に、部品ストアと組付工程の間を運搬している担当が生産カードを下から取り出し部品ストアから部品を取っていき、組付工程に部品と生産カードを部品一時置き場にセットします。

このように、生産カードをポストに入れたら順番に重ね、下から取り出すことで、先入先出が成立します。こうすることで、売れたら作るという信号を後工程から前工程に通知します。

(3)工程編成

各セルに使う工具や行う作業を統一して、できる限り同一セルでは同じ作業を繰り返すように工夫しました。繰り返し同じ作業を行うことで、作業にリズムができるので、安定した品質の維持につながりました。

(4)生産状況の見える化(特に異常)

ここでは、生産状況の見える化の例を説明します。

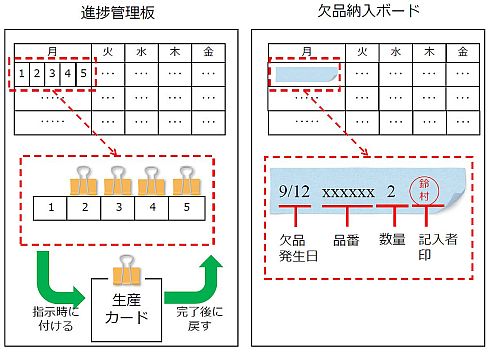

(4−1)進捗管理板

生産カードを工程に振り出す際に、進捗版のクリップを外して生産カードに止めます。進捗管理板を見れば、今工程に生産カードが何枚払い出されているか、いつ払い出した物が戻ってきていないか一目瞭然です。こうすることで、管理担当者が進捗管理板を見ればどこに生産の異常が発生しているかすぐに把握でき、手を打てます。

(4−2)欠品納入ボード

部品を取りに行った際に万が一欠品が発生すると「発生日時」「品番」「数量」「担当者印」を付箋に明記して、欠品納入ボードに貼りつけます。管理担当者はそれを見て、すぐに仕入先に督促をかけます。部品が納入されるとそれを優先して、工程に払出した上で、付箋を外します。外した後も月次で集計して、ストアの量の見直しや、手配サイクルの見直しにつなげます。

大事なことは、工程や運搬をしている作業者の手を止めてまで、異常連絡や対応に時間を取らせてはいけないということです。この考えを怠ると、安定したサイクルタイムでの生産が崩れてしまいます。生産状況の見える化によって、異常時には管理担当者が迅速に措置に当たるという、作業者との役割分担が重要なのです。

(5)伝統的な手段と最新技術を融合した改善道具の活用

これは、私の指導後にユーザー自身で改善を行ったことです。総組立工程のセルで作業する物がない場合、ファミレスの店員呼び出しボタンと同じようなボタンを押します。すると、部品をピッキングする作業者の工程の表示盤にセル番号が点灯します。暇だから仕事をくれという要求なので、すぐに生産カードと必要な部品がセルに供給されます。これは実セル間でのリアルタイムな負荷調整につながります。

次に、運搬担当者が部品ストアからピッキングする際に、首からぶら下げたバーコード読み取りが可能なハンディターミナルとタブレット端末を使って、生産カードの部品と部品棚のバーコードによる誤品チェックを行い、タブレットに登録します。こうすることにより、リアルタイムに部品ストアの在庫把握と生産進捗把握が可能になります。

筐体は、箱から取り出すと箱の自重による空箱返却と先入れ先出しのからくり改善がされています。過去と現代の技術が混合された現場はまるで明治村のようです。

最近はすぐに自動化=ロボットやAGVの活用という選択肢になっていると感じますが、これらの取り組みは、できるだけコストを抑えつつ、最新技術の良い所は積極的に活用するという創意工夫が結集された素晴らしい現場づくりだと感じます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

コーナーリンク