安川電機が描くスマートファクトリーの3つの役割と現在地:スマート工場最前線(3/4 ページ)

作業外工程をつなぎ、自動化を推進

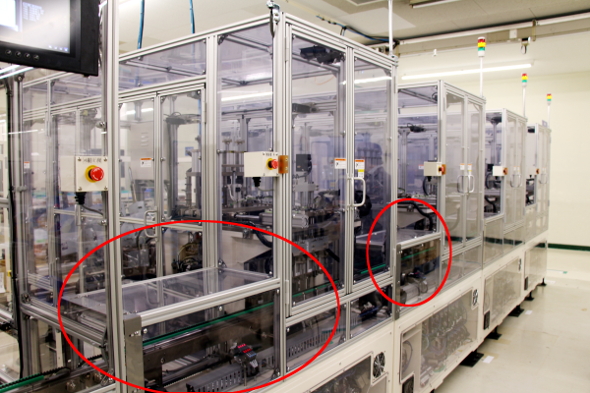

ソリューションファクトリー用の生産ラインで取り組んでいるのが、この作業外領域での自動化だ。工程間のつなぎこみや、作業搬送でのAGV(無人搬送車)の活用など、まず搬送部分の自動化に取り組んでいる。

「搬送領域の自動化」というと、工程間を搬送機でつなぐだけで簡単なようにも見えるが、実際にはそれほど簡単なことではない。従来のように工程間が独立している場合、搬送工程がバッファーとなり、1つの工程での不具合の生産ライン全体への影響度は一定レベルで抑えられていた。しかし、完全に搬送工程までつないでしまえば、接続された生産ラインの全工程が完全に稼働する必要が出てくる。全ての工程が同じタイミングで動かなければ、スループットを高めることはできない上、どこかで不具合が起きれば、ライン全体が止まってしまう。

白石氏は「作業工程外の自動化を進めていくためには、つなぐ工程全ての信頼性を高めなければならない。試行錯誤しながら実証を進めている」と苦労について述べている。

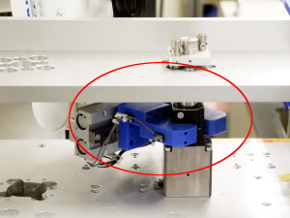

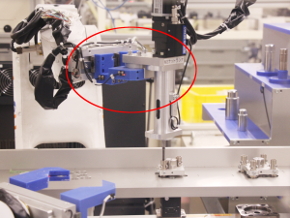

ロボットに道具を持たせて複数作業を実現

ロボットに複数作業を担わせる工夫などにも力を入れる。ロボットハンドを定型化し、さまざまな作業ツールをロボットに持たせることでハンド交換などの負担なく複数の作業を行えるようにしている。1種類のハンドで「筐体をセット」し「ドライバーでネジを締める」などの作業を行う。「ロボット活用の負担の1つにハンドの開発があるが、これを共通化し、ツールや冶具の工夫を行うことで複数作業を担わせることが可能となる」と白石氏は述べる。

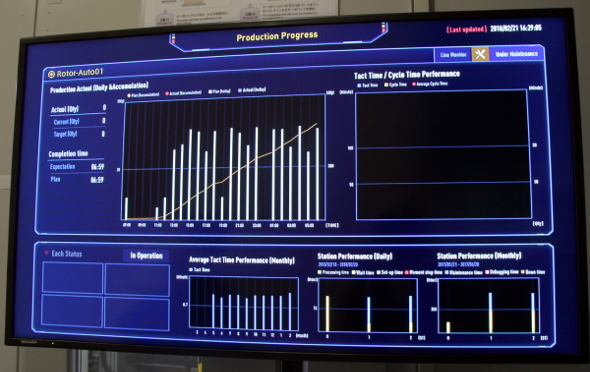

「見える化」と統合コントロールへの期待

「アイキューブメカトロニクス」の価値として推進するデジタルデータの管理と活用も推進。コントローラーや産業用PCなどエッジコンピューティング領域に搭載するソフトウェア「YASKAWA Cockpit」を活用し、生産状況や装置の稼働状況をリアルタイムにモニターすることを可能としている。

熊谷氏は「以前から稼働状況の管理などは行っていたが、人手の入力などが必要となり、現場での改善に生かすことは難しかった。リアルタイム情報を見える化できることで、現場での改善活動に生かせるようになり、生産性改善に直結する行動がとれるようになった」と意義について語る。

生産工程は全てが自動化されているわけではなく人手の工程なども存在するが、人手工程については、RFIDを活用して作業の開始時と終了時を把握できるようにしている。

現在実証を進め精度を高めているこれらの生産ラインを、今後「ソリューションファクトリー」に持ち込む計画である。白石氏は「場所の都合などもあり描いた形では現在は組めていない状況もあるが、ソリューションファクトリーで新たに組み込むことで解決する問題もある。さらに高品質に高めていく」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

コーナーリンク