スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」:MONOist 2018年展望(2/3 ページ)

スマートファクトリーで進むエッジ強化の動き

工場内に目を向けると、成果に向けて現実的な課題の整理が進んだ印象だ。IoT活用のポイントとなるのは、データを収集、蓄積、分析して現実世界にフィードバックするサイバーフィジカルシステム(CPS)である。スマートファクトリー化の動きが注目を浴び始めた数年前は、工場内のセンサーレベルからクラウドへ直接で情報を上げて、クラウド環境で分析して、知見を見いだすことがよく語られていたが、現状では限られた機器の稼働状況を「見える化」するという用途を除いては、「現実的ではない」とした声が大勢を占めている。その中で2017年はさらにクラウドよりもエッジ(現場側)を強化するという動きがさらに進んだ1年だったといえる。

ファナックが主導し「エッジヘビー」を掲げる製造現場向けのIoTプラットフォーム「FIELD system」の運用が2017年10月に国内で開始。2018年4月からは海外での展開も行う。アプリケーションとしては、製造機器データの統合的な見える化や分析ができる「iPMA」、製造機器の予防保全を実現する「iZDT」、工作機械の加工時間を高精度に予測する「加工時間予測」、製造現場の利用者の操作権限や操作履歴を管理する「個人認証・履歴管理」の4つを用意する。いずれも「FIELD systemアプリケーションストア」からネットワーク経由で購入できるという。また、2018年3月末までにPreferred Networks(PFN)などが中心となって開発する深層学習機能対応アプリをリリースする計画である※)。

※)関連記事:現場志向のIoT基盤「FIELD system」が運用開始、稼働監視などを年間100万円で

ファナック 代表取締役会長 兼 CEOの稲葉善治氏は運用開始に際し「クラウドとの連携を前提にはしているが、現場に張り付いたシステムであり高速性やリアルタイム性が要求される領域はエッジで対応する。また、現場の情報を外部に出したくないというニーズは製造業の中には多くオンプレミス環境が中心だと考えている」と述べている。

エッジコンピューティングの共通基盤創出の動きも

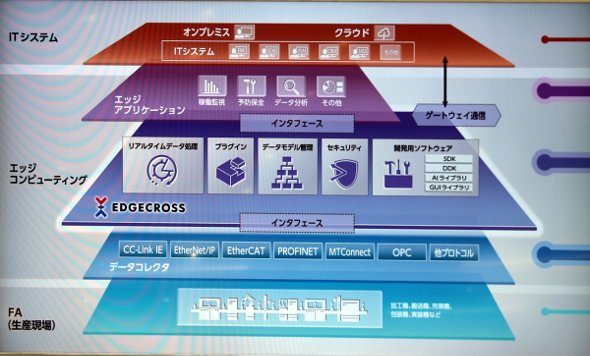

産業用PCやPLCなどエッジ関連機器を展開する企業が共通基盤を創出する動きも生まれた。2017年11月に発表された「Edgecross」である。「Edgecross」は三菱電機が2017年3月に発表した「FA-ITオープンプラットフォーム」を母体とし、アドバンテック、オムロン、NEC、日本IBM、日本オラクル、三菱電機の6社が参加する「Edgecrossコンソーシアム」により運営される工場用エッジコンピューティングのための基本ソフトウェアである※)。賛同企業を加えると50社以上が参加している。

※)関連記事:三菱電機のFA-ITオープンプラットフォーム構想が「Edgecross」に、2018年春発売

工場における情報通信の状況を見ると、現場の機器や通信プロトコルなどは個別のものが乱立しており、複数の企業やシステムの情報を一元的に扱うのが難しい状況である。一方で上位に接続するITシステムもユーザー企業によって多岐にわたるものが存在する。これらの上位と下位の異種システム環境の差を吸収し、それぞれを有効に結び付ける基盤技術が求められていた。

Edgecrossを組み込めば、産業用PCとつながるフィールドネットワークなどからさまざまなデータの収集が可能になる。生産現場におけるリアルタイム診断とフィードバック、生産現場のモデル化、OPCやMQTTなどに対応することでFAとITシステムのシームレスな連携もできるようになるという。2018年春にはEdgecrossを発売し、エッジアプリケーションのマーケットプレースの運用も始める計画を示している。

エッジ基盤の確立で進む製造現場のAI活用

これらの流れの中でエッジ領域への搭載が進むのがAI(人工知能)関連技術である。AIの学習には膨大なコンピューティングパワーが必要になるためクラウド環境が必須となっているが、これらで生成したアルゴリズムを実行するエッジ側の対応が広がっている。

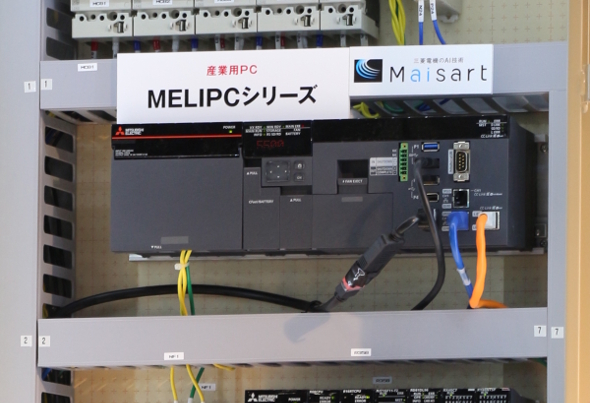

先述したファナックの「FIELD system」の他、三菱電機はコンパクトで高効率学習が可能な独自AI(人工知能)技術「Maisart」を搭載したコントローラーや産業用PC「MELPC」を2018年春に新たに投入するとしている。さらにオムロンでは、2017年に展開を開始したAI搭載マシンオートメーションコントローラーを基軸としたIoTサービス基盤「i-BELT」を強化。蓄積したデータの「見える化」や分析に加え、蓄積したデータ分析から得られた知見を制御アルゴリズムとしてAIコントローラーにフィードバックする仕組みなどを提供する。これらの機器群のリリースを基盤とし2018年は製造現場でのAI活用が本格的に進むことが予測できる。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク

「iZDT」の画面イメージ 出典:ファナック

「iZDT」の画面イメージ 出典:ファナック FAシステムにおけるEdgecrossの役割 出典:Edgecrossコンソーシアム

FAシステムにおけるEdgecrossの役割 出典:Edgecrossコンソーシアム 「Maisart」搭載の産業用PC「MELPC」シリーズ。2018年春から展開を開始する。

「Maisart」搭載の産業用PC「MELPC」シリーズ。2018年春から展開を開始する。