クルマのワイヤーハーネスの使用量を4割低減、日立の大容量直流電力線通信技術:車載ネットワーク

日立製作所と日立オートモティブシステムズは、ECUやセンサー、アクチュエーターをつなぐワイヤーハーネスを集約して共有化し、ネットワーク接続を可能にする車載用の大容量直流PLC(Power Line Communication、電力線通信)技術を新たに開発した。

日立製作所と日立オートモティブシステムズは2017年10月11日、ECUやセンサー、アクチュエーターをつなぐワイヤーハーネスを集約して共有化し、ネットワーク接続を可能にする車載用の大容量直流PLC(Power Line Communication、電力線通信)技術を新たに開発したと発表した。電動車にも応用が可能で、パワートレインシステムのワイヤーハーネスの削減により、車両の軽量化を実現し、燃費向上に貢献する。

世界的な自動車の環境規制の強化に伴い、パワートレインシステムは一層の効率化が求められている。一方で、より高度な電子制御を実現するため、パワートレインシステムに搭載されるECUやセンサー、アクチュエーター、それらを接続するワイヤーハーネスは増加し続け、システムの複雑化が進んでいる。

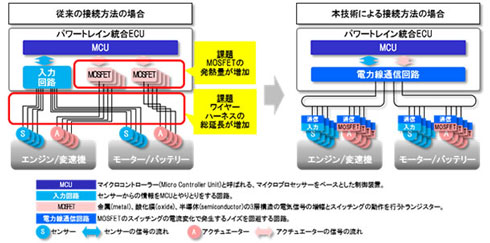

これに対し、エンジンや変速機などに分散しているECUを1つに集約して「パワートレイン統合ECU」とし、システムレベルで効率化を図る方法が検討されてきた。

しかし、ECUを集約すると1つのECUとワイヤーハーネスで接続するセンサーとアクチュエーターの数が増加し、両者の平均距離が遠くなるため、ワイヤーハーネスの総延長が増加し、重量増によって燃費が悪化するという課題が発生する。加えて、ECUを集約すると、ECU内のアクチュエーター駆動用のMOSFETが1カ所に集中するため、発熱量が増加し車載部品として必要な自然冷却ができなくなる懸念もある。

カギとなる2つの技術

こうした課題に対して開発した新技術は、パワートレイン統合ECUと、センサーやアクチュエーターをつなぐワイヤーハーネスのネットワーク接続を容易にする「ネットワークの自動コンフィギュレーション技術」と、大きな電流が信号を妨げないようにする「安定した通信を可能にするノイズ回避技術」から構成されている。

従来、センサーやアクチュエーターには通信機能がないため、それぞれをECUと個々に接続する必要があり、ワイヤーハーネスの量が増大していた。センサーやアクチュエーターに通信機能を持たせ、ネットワーク接続を実現するには、それぞれのセンサーやアクチュエーターの接続位置を把握し、個々を識別する必要がある。

ネットワークの自動コンフィギュレーション技術は、センサーとアクチュエーターの接続位置による配線抵抗の違いを検知することで、ネットワーク上の接続位置を自動で把握し、各センサーやアクチュエーターを識別することができる。そのため、ワイヤーハーネスを共有化してネットワーク接続することが可能となり、ワイヤーハーネスの量が削減できる。

また、車載ネットワークの通信規格の1つでDSIの次世代規格である「DSI3」などでは、一対のより線でECUがセンサーに最大400mAを給電しつつ、通信を行えるようになっている。しかし、アクチュエーターの駆動に必要な大きな電流を流す時は、PWM(Pulse Width Modulation)によって駆動されたMOSFETのスイッチングにより、急峻(きゅうしゅん)な電流変化が発生するため、これがノイズとなり通信エラーが発生する課題があった。

そこで、電力線に信号が流れるタイミングで大きな電流が流れるのを回避するように、MOSFETのスイッチングのタイミングを調整する電力線通信回路を配置することにより、電力線に信号が流れるタイミング前後のノイズを回避した。これにより、通信の誤り率を低減し、電流変化が発生する電力線上でも安定した通信が可能となった。

ECUの発熱を6割削減

これらの新技術を用いることで、パワートレイン統合ECUと各センサーおよび各アクチュエーターを接続するワイヤーハーネスの総延長を削減し、従来の接続方法と比べワイヤーハーネスの重量を約40%削減することが可能だ。さらに、MOSFETをECU内ではなくセンサーやアクチュエーター側に分散配置することで、パワートレイン統合ECUの発熱を従来の接続方法よりも約60%削減し、自然冷却が可能となる。

また、ネットワークの自動コンフィギュレーション技術により、センサーとアクチュエーターをECUに接続するための設定や、設計の変更が不要になるため、センサーやアクチュエーターの種類や数を変える際に、ECUの再設定や再設計を必要とせず車種展開を可能にするため、開発工程の削減にもつながる。

関連記事

日本発の車載LAN規格「CXPI」は「CANとLINのイイとこどり」

日本発の車載LAN規格「CXPI」は「CANとLINのイイとこどり」

日本国内で開発/策定された車載LAN規格「CXPI(Clock Extension Peripheral Interface)」が、自動車技術会のもとで2019年のISO化に向けて動き出している。CXPIは、CANやLINの適用が難しかった部位の多重通信化を狙う。機器間を1対1でつないでいたワイヤーハーネスをCXPIで多重化できれば、車両の軽量化にもつながる。CXPIの開発の背景や、導入のメリットなどについて話を聞いた。 総まとめ、活用・トラブル事例から学ぶCAN

総まとめ、活用・トラブル事例から学ぶCAN

実務でCANの設計・開発を行う際に役立つポイントを紹介。また、CANに関連するキーワードとその特徴をまとめて解説する つながるクルマは、ECUとワイヤーハーネスが少なくなる?

つながるクルマは、ECUとワイヤーハーネスが少なくなる?

Robert Boschは、自動車で無線ネットワークによるアップデート(OTA:Over-The-Air)が可能になる「コネクテッドゲートウェイ」を2019年に製品化する。2023年以降には、コネクテッドゲートウェイにドメインコントローラーとしての機能も内蔵した「ビークルコンピュータ」を投入。演算処理能力はノートPCとそん色ない4万〜50万DMIPSを想定している。 遅延時間を10分の1に、割り込み可能な次世代車載イーサネットを実演

遅延時間を10分の1に、割り込み可能な次世代車載イーサネットを実演

ルネサス エレクトロニクスは、プライベート展「Renesas DEVCON JAPAN 2017」において、イーサネットTSN(Time-Sensitive Networking)の割り込み処理のデモンストレーションを行った。車載ネットワークとしての国際標準化を狙っている。 GMがワイヤーハーネス設計を全面刷新、メンターの「Capital」へ

GMがワイヤーハーネス設計を全面刷新、メンターの「Capital」へ

Mentor Graphics(メンター・グラフィックス)は、同社の電装システム設計ツール「Capital」をGeneral Motors(GM)が採用したと発表した。GMはワイヤーハーネスの設計ツールを全社的に同製品で統一し、新モデルの設計から過去の設計資産まで全てCapitalで取り扱えるようにする。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 進化を止めない車載ネットワーク、第3世代CANが登場し車載SerDesは12Gbpsへ

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- SUBARUがグローバル展開モデルで初めてBEVの混流生産に成功

- 3四半期ぶり営業黒字確保のマツダ、新型CX-5で復調への起爆剤となるか

- ホンダが車載向けSoCの共同開発を目的にMythicに出資

- 日産と大阪大学 接合科学研究所が共同で研究開発部門を設立

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

コーナーリンク