試作材料選びがサクッとできる標準化で無駄をなくそう:ママさん設計者とやさしく学ぶ「機械材料の基本と試作」(6)(3/3 ページ)

アルミニウム材料の品種選定での注意点としては、純アルミ系合金である1000番台の品種の扱いです。純アルミ系合金はアルミニウム特有の光沢が美しいので、その特徴を生かして板金でカバーを作ると見栄えの良い外観に仕上がります。ところが、アルミニウムそのものには赤外線を反射する特性があり、銅合金と並んで「高反射材」と呼ばれCO2レーザーでの加工に不向きとされています。最近増えているファイバーレーザー加工機ならば加工は可能ですが、その設備を備えていない場合は切断の工程をシャーリング作業に頼ることになります。もしシャーリングを備えていない場合はワイヤカットかフライス盤で外形加工することになりますので、加工コストがかさむことになります。1000番台の品種を検討する際は、所有設備を確認したうえでセレクトしましょう。

こうして標準化に向けて品種を決めていく中で、もちろん異論は出てくるでしょう。ただ、使う品種は絞り込まないと、購買や資材管理の間接的な手間が増大します。こういうことは目に見えないコストで気付きにくいですから、大局観をもって気を配りたいところです。

プラスチックの場合

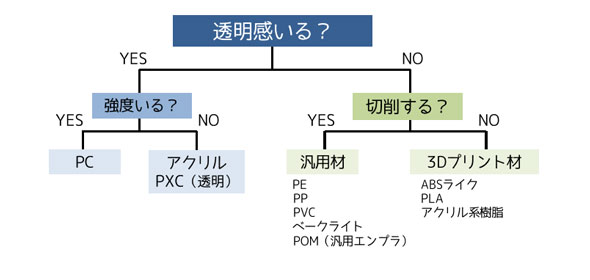

同様に、プラスチック材料も使用目的を整理して常用する品種を絞り込みます。プラスチック材料を選ぶ場合には、「透明感」が必要かどうかからスタートすると分類しやすいです。透明感の要らない機構部品の材料では、さらに分岐して切削加工で作るか3Dプリンタで作るかで区別します。

試作材料の標準化、チェックポイント4つ

ここまで検討を進めたら、常用の候補に挙げた品種について以下の再確認をしておきます。

チェックポイント1:調達コスト

金属材料をお値段順に並べてみました。こうして見ると鉄鋼材料が一番低コストです。ただ、ステンレスなどの合金鋼は、素材の地金や添加物のレアメタルの相場変動が激しいので、調達のタイミングによってコストが大きく変わることが多々あります。そう聞くと、つい安いうちに大量に買っておきたくなるかもしれませんが、余分な在庫はできるだけ持たず、持つとしても一定量で管理することをお薦めします。相場の状況については、出入りの材料屋さんから情報をもらうか、市中相場をリアルタイムで掲載しているWebサイトをチェックして参考にします(【参考リンク】鉄鋼新聞)。

チェックポイント2:加工のしやすさ(特に被削性の良さ)

被削性とは切削加工における削りやすさのことです。被削性の悪い材料の加工では、複雑な形状の実現や必要な面粗さや寸法数値が出しにくいため、加工コストがかさみます。“加工コストがかさむということは労務費が増えるということ”です。従って、切削加工で部品を作りたい時に「被削性」は押さえておくべきポイントです。それから、さきほど述べた「純アルミ系合金はCO2レーザーの加工に不向き」もしかりで、所有設備の性能(能力)に見合った品種であるかも確認します。

チェックポイント3:材料形状と寸法規格

板、丸棒、角棒など、部品形状に見合った形状と寸法の規格があるかを知るのは、調達のスピードだけでなく加工工数にも関わってきます。φ50の部品を作りたいのにφ80の材料を調達したら加工に時間がかかって合理的じゃありませんよね。できるだけ加工時間を短くするために、仕上がり寸法に近い規格の材料を調達するようにしなくてはいけません。

形状ごとの寸法バリエーションは材料屋さんに問い合わせるのも手ですが、こちらのカタログなどで事前に把握しておくと問い合わせがスムーズです(【参考リンク】白銅の電子カタログ)。白銅のカタログでは通常在庫品に印がついているので、入手しやすさの目安にもなります。

ここまでで、具体的な品種を例にあげながら材料選定の方法についてお話してまいりました。それでは改めて、標準化によるメリットをまとめてみます。

- メリット1:材料選定時間の短縮

- メリット2:品種を絞ることによる購買部門の負担軽減

- メリット3:被削性の良い品種を常用に選ぶことによる機械加工の効率化

- メリット4:在庫管理の負担軽減

これまで材料選定の標準化というルールができていなくても、実務で不自由したことなんかないと考える人は多くいます。ついでに、従来の仕組みや業務の流れが変化することを快く思わない人も多くいます。加えて、会社の規模が大きくなればなるほど開発や試作に関わる人員が増えるので、誰かが勇気を出して「材料選定の手順を標準化しましょう!」と提言しても、すんなり検討に入るというのは少々難しいかもしれません。

その点、小規模の会社・現場であれば人が少ないので、比較的意識の方向性を定めやすく検討も実施もしやすいのではないでしょうか。ただ、規模の大小にかかわらず、会社は営利団体ですから、いかにムダを削って利益に変えるかの工夫が常に求められます。

そこでモノづくりに携わる全ての人が心得ておきたいのが「効率のよい作業」と「スムーズでスピーディーな連携=社内外コミュニケーション」です。設計、購買、加工、組立製造の各部門が、それにどう取り組んでいくかを考えるときに、きっと「材料選定手順の標準化」の必要性が議論されるはずです。その時、ほんのちょっぴり、当記事がお役に立てたらうれしいです。(終わり)

Profile

藤崎 淳子(ふじさき じゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余曲折の末、2006年にMaterial工房テクノフレキスを開業。従業員は自分だけの“ひとりファブレス”を看板に、打ち合せ、設計、加工手配、組立、納品を1人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンタ加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

関連記事

設計で使える! 甚さんの材料特性データ

設計で使える! 甚さんの材料特性データ

材料選択でいつも頭を悩ましている方へ。甚さんが、設計で使える職人アイテム「材料特性データ」を公開! 材料が白旗を揚げる「降伏点」とは

材料が白旗を揚げる「降伏点」とは

降伏点とは「材料が降参する」点だ。降伏応力は設計しようとしている部品の強度を判定するうえで重要な基準の1つとなる。 材料力学をより理解するための10のコツ

材料力学をより理解するための10のコツ

最終回では、実務で使える材料力学をちゃんと身に付けるために、強く心掛けていきたいこと、改めて確認したいことなどをまとめてみた。 木材や竹を材料に使える3Dプリンタ、ナイロン樹脂や金属にも対応

木材や竹を材料に使える3Dプリンタ、ナイロン樹脂や金属にも対応

日本バイナリーは、「人とくるまのテクノロジー展2015」において、樹脂や金属だけでなく、木材や竹を材料として使用できる3Dプリンタ「AW3D HD2x」を展示した。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

プラスチックの場合、まず「透明感がほしいかどうか」

プラスチックの場合、まず「透明感がほしいかどうか」 調達コストと試作材料

調達コストと試作材料 加工のしやすさと試作材料

加工のしやすさと試作材料