マルヤナギが“シンの”トヨタ生産方式で維持する高い品質と鮮度管理のヒミツ:鈴村道場(7)(4/4 ページ)

(4)効果

マルヤナギにおける“シンの”トヨタ生産方式の導入効果は計り知れません。まず製品ストアを導入した結果、従来の手持ち在庫の3〜4割は死蔵在庫であることが判明しました。

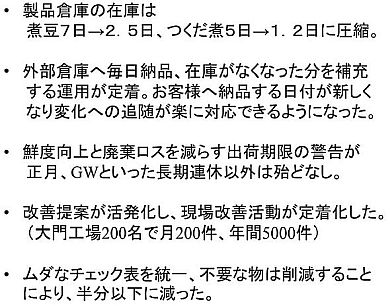

製品倉庫の在庫は、煮豆7日→2.5日、つくだ煮5日→1.2日に圧縮されました。外部倉庫への週2回の大量移送から毎日納品となり、在庫がなくなった分を補充する運用が定着しました。それによりお客さまへ納品する日付が新しくなったり、市場需要の日々の変化に追随したりできるようになりました。

鮮度向上と廃棄ロスを減らす出荷期限の警告が当初はかなりありました。しかし今は、年末年始やゴールデンウイークといった長期連休以外ではほとんどありません。これほど鮮度が高く、廃棄ロスが少ないことは、食品製造を営んでいる企業ではまれなのではないかと思います。

現場の活気を表す改善提案は、大門工場だけでも年間5000件に上ります。正規社員、パート社員も含めて人員は約200人なので、1人当たりで月2件以上の提案件数です。社員の方からは「鈴村先生の指導により現場が声を上げると良い方向に変わっていくことが分かり、提案が増えた」と聞いており、うれしい限りです。インフルエンザで主力社員が1週間ほど出社できなくなるという有事の際にも、生産が粛々と続くほど安定しています。

業務効率についても当時は同じようなことを管理するムダなチェック表がたくさん存在していました。チェック表を統一、不要な物を削減することにより、チェック表は半分以下に減りました。紙も減るし、社員の手間も減るし、非生産的な仕事から解放され、社員のモチベーションは上がるのでいいこと尽くしです。

5.まとめ

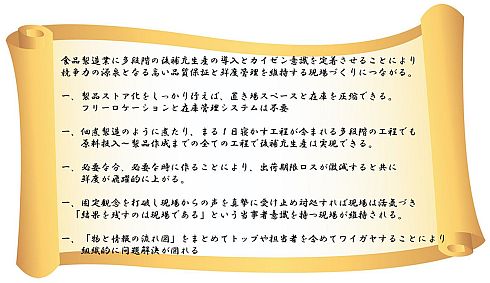

マルヤナギにおける事例から“シンの”トヨタ生産方式を一般食品製造業に適用する場合のポイントをまとめると以下のようになります。

筆者紹介

エフ・ピー・エム研究所 所長

鈴村尚久(すずむら なおひさ)

1976年3月京都大学法学部卒業。1976年4月トヨタ自動車入社。退社後1999年8月にエフ・ピー・エム研究所を設立。トヨタ生産方式のコンサルタントとして、はくばく、ピップフジモト、パナソニック、マルヨシセンターなど多くの企業の生産改善を手掛ける。著書に『トヨタ生産方式の逆襲』(文春新書)。父・鈴村喜久男氏(故人)は「トヨタ生産方式」の生みの親である大野耐一氏の側近として知られる

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

日本一の生協・コープさっぽろが誇る“シンの”トヨタ生産方式のヒミツとは

日本一の生協・コープさっぽろが誇る“シンの”トヨタ生産方式のヒミツとは

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。今回からは、前回解説した“シンの”トヨタ生産方式の実践事例を紹介する。今や日本一の生協となった北海道の「コープさっぽろ」だが、2000年頃に迎えた存続の危機から救ったのが“シンの”トヨタ生産方式だった。 日本のモノづくりを活かすIoTの活用方法

日本のモノづくりを活かすIoTの活用方法

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。最終回の第8回は、これまでのまとめとして『日本のモノづくりを活かすIoTの活用方法』について説明します。 “シンの”トヨタ生産方式とは? 実践事例から学ぶ経営改善の決め手

“シンの”トヨタ生産方式とは? 実践事例から学ぶ経営改善の決め手

「トヨタ生産方式」は、生産という言葉が使われていることもあって「生産業務の現場改善のための手法」と誤解されていることが多い。しかし実際には、事業活動全般に適用できることから企業の経営改善に役立っている。トヨタ生産方式の達人・鈴村尚久氏が、実践事例を基に、“シンの”トヨタ生産方式について解説する。 “脱系列”時代の原価企画、IoTで高い見積精度を確保する

“脱系列”時代の原価企画、IoTで高い見積精度を確保する

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第7回は、原価企画にIoTを活用する考え方について説明します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図3 導入効果

図3 導入効果