日本一の生協・コープさっぽろが誇る“シンの”トヨタ生産方式のヒミツとは:鈴村道場(6)(3/3 ページ)

4.効果

当初は1日に1回しか生産、配送できなかったため、店舗も多めに注文をする傾向にあった。

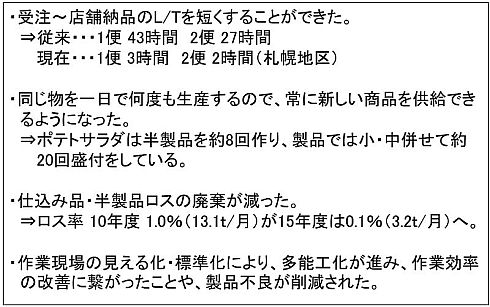

改善を進めるうちに、1日に1回しか生産できなかった体制を20回まで小ロットで生産できるようにレベルアップした。作業現場の見える化・標準化により多能工化が進み、作業の改善や製品不良が削減された。受注〜店舗納品のL/Tが10分の1以下になり、廃棄ロスが5年でなんと毎月約10トン削減された。

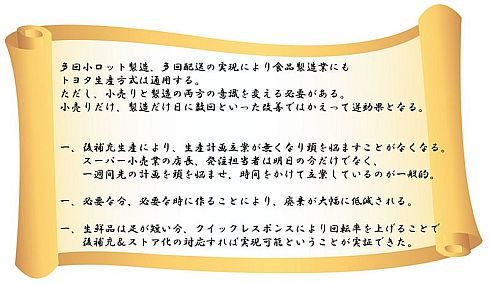

5.まとめ

上記のことから食品製造業の経営改善のポイントについてまとめます。

今回は、総菜のような消費期限の短い食品製造への適用事例になります。より消費期限の長い、一定期間保存がきく食品の製造については次回ご説明します。

筆者紹介

エフ・ピー・エム研究所 所長

鈴村尚久(すずむら なおひさ)

1976年3月京都大学法学部卒業。1976年4月トヨタ自動車入社。退社後1999年8月にエフ・ピー・エム研究所を設立。トヨタ生産方式のコンサルタントとして、はくばく、ピップフジモト、パナソニック、マルヨシセンターなど多くの企業の生産改善を手掛ける。著書に『トヨタ生産方式の逆襲』(文春新書)。父・鈴村喜久男氏(故人)は「トヨタ生産方式」の生みの親である大野耐一氏の側近として知られる

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

日本のモノづくりを活かすIoTの活用方法

日本のモノづくりを活かすIoTの活用方法

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。最終回の第8回は、これまでのまとめとして『日本のモノづくりを活かすIoTの活用方法』について説明します。 “シンの”トヨタ生産方式とは? 実践事例から学ぶ経営改善の決め手

“シンの”トヨタ生産方式とは? 実践事例から学ぶ経営改善の決め手

「トヨタ生産方式」は、生産という言葉が使われていることもあって「生産業務の現場改善のための手法」と誤解されていることが多い。しかし実際には、事業活動全般に適用できることから企業の経営改善に役立っている。トヨタ生産方式の達人・鈴村尚久氏が、実践事例を基に、“シンの”トヨタ生産方式について解説する。 “脱系列”時代の原価企画、IoTで高い見積精度を確保する

“脱系列”時代の原価企画、IoTで高い見積精度を確保する

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第7回は、原価企画にIoTを活用する考え方について説明します。 円高円安が激しく入れ替わる中でのモノづくりの目指す姿

円高円安が激しく入れ替わる中でのモノづくりの目指す姿

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。今回は、円高や円安など、為替レートが激しく入れ替わる中でのモノづくりの目指すべき姿について解説する。 物流へのIoT適用を考える

物流へのIoT適用を考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第6回は、グローバル化の進展によって重要度を増している物流でIoTを活用する考え方について説明します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

コーナーリンク