IoTは町工場でも成果が出せる、市販品を次々に活用する旭鉄工の事例:製造業IoT(2/2 ページ)

システムだけでは不十分、運用との組み合わせ

完成させた第1世代のシステムでは、スマートフォンから見ることができるデータは設備の「稼働時間」と「停止時間」の2つだった。しかし「見えるだけでは直らない」ということで、運用方法についても検討することとなった。管理監督者と現場の作業者の両方に機械の稼働状況が把握できるように「あんどん」を設置することにした。

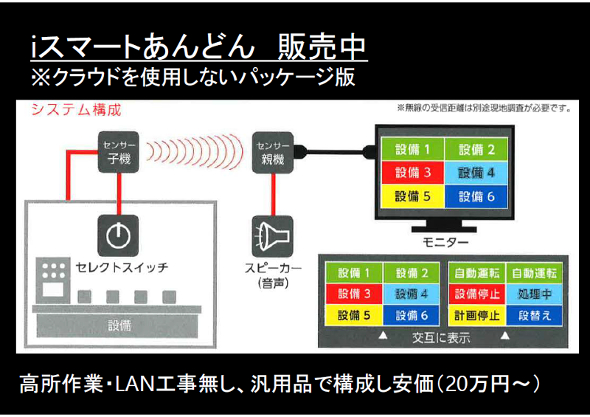

しかし、「あんどん」についても専用表示装置や設置工事が必要になるなど高額になってしまう。そこで、無線の技術と汎用ディスプレイで「iスマートあんどん」という装置を自作。製作費は通常製品の10分の1に抑えることに成功した。この製品は口コミで評判が広がり、現在までに外部の3社に販売した実績があるという。

市販品を次々に活用

「あんどん」を開発したために、設備の停止時間を減少させることには成功した。ただ、停止時間を減少させたにもかかわらず、生産個数を上げることができなかった。そのため、次に取り組んだのが、生産個数の拡大だ。生産個数が増えない原因としてサイクルタイムのばらつきがあることが分かった。そのため、まず正確なサイクルタイムの取得を目指した。

ただ、正確なサイクルタイムを取得するためのPLCは高額であったため断念。代わりに秋葉原の電気街で適当な光センサーなどを購入し古い機械に取り付けた。これにより、見えるデータは「生産状況と生産個数」「停止時刻と時間」「サイクルタイム」の3種となった。このシステムを第2世代システムとした。これらの取り組みにより、人が測定する必要がなくなったことから「どうやって改善をするかに集中できるようになり、改善スピードも大幅にアップした」(黒川氏)という。

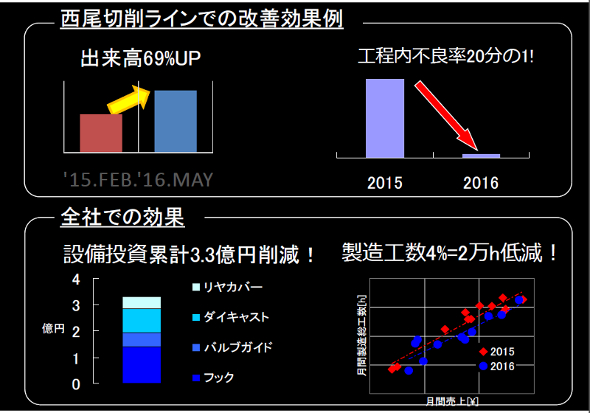

改善の一例として、本社工場(碧南市)のバルブガイド切削工程がある。同工程は20年以上使用している古い機械を並べて、最大日産55万本のバルブガイドの生産を行っていた。このサイクルタイムを0.5秒短縮し、停止時間を削減することで1時間当たりの出来高が784個から909個と15%高められたという。さらに、これにより予定していた設備投資(2ラインの増設)が不要となり、5400万円の削減効果を得ることができた。スペースも314m2の省スペース化を実現。西尾工場(愛知県西尾市)では、けん引フックのサイクルタイムを26秒から17秒に短縮し、出来高が1時間当たり107個から180個、約70%の生産性向上を実現した。それにより2ラインの増設が必要なくなり、1億4000万円の設備投資費を削減。休日出勤も廃止することができたという。

ただ「ここまでくるとソフトウェアが複雑になり、専門家に委託することとなった」(黒川氏)とし、システム開発のレッドハットと共同で第3世代の開発に取り組むこととなった。そこで完成したシステムには「生産状況と生産個数」「停止時刻と時間」「サイクルタイム」に加えて「段替え対応」「電池残量」「停止要因入力」の合計6項目を表示できるようになった。

この結果、停止時間の要因である段替え、刃具交換、異常停止などの対策が実施でき、ロボットの動き直線化などによるサイクルタイムの短縮を実現した。さらに、停止要因撲滅が変化点の減少につながり、品質向上にも好影響を与えられたという。フック工程内の不良率は20分の1に減り、納入不良件数も3分の1になった。設備投資削減額も全体で約4億円になったという。

黒川氏は、効果が出せた理由として「欲しいものをまずは作って試すことができた」「データを欲張らなかった」「運用に力を入れた」の3点を挙げている。今後は同システムを、2017年に第4世代(海外対応)、2018年に第5世代へと進化させていく計画だとしている。

関連記事

IoTの命運は中小製造業の手に、チャンスの前髪をつかめるか

IoTの命運は中小製造業の手に、チャンスの前髪をつかめるか

2016年は製造業にとってIoTの活用が身近になった1年だった。しかし、その流れに取り残されていることが懸念されているのが、中小製造業である。ただ、製造業がIoTで「つながる世界」の価値を得るためには中小製造業の活用が必須である。2017年はどこまで中小製造業を巻き込めるかという点がIoTの成否を分ける。 中小製造業がIoTをバリバリ使いこなせるツール、106件が選定

中小製造業がIoTをバリバリ使いこなせるツール、106件が選定

経済産業省およびロボット革命イニシアティブ協議会は2016年7月27〜8月26日にかけて募集していた「中堅・中小製造業向けIoTツール募集イベント」の結果を発表。106件のツールを認定し「スマートものづくり応援ツール」として展開を進めていく。 「ソニーも最初は町工場だった」IoT革新は中小製造業が起こす

「ソニーも最初は町工場だった」IoT革新は中小製造業が起こす

米国大手企業が中心となって設立し、現在では世界各国の企業が200社以上参加するインダストリアルインターネットコンソーシアム(IIC)。産業用IoT(IIoT)の社会実装を目指す同グループは何を目指し、どういう取り組みを進めているのだろうか。エグゼクティブディレクターであるリチャード・ソーレイ氏に話を聞いた。 日独で第4次産業革命に向けた「ハノーバー宣言」採択、9項目で協力へ

日独で第4次産業革命に向けた「ハノーバー宣言」採択、9項目で協力へ

日本政府とドイツ連邦政府は2016年に次官級で締結した「IoT・インダストリー4.0協力に関する共同声明」を、閣僚級へと格上げし、9項目における協力を進める「ハノーバー宣言」を採択した。開催中のドイツのIT国際見本市「CeBIT」で発表した。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 第4次産業革命を支えるIoTプラットフォームって結局何なの?

第4次産業革命を支えるIoTプラットフォームって結局何なの?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第10回となる今回は、2016年から雨後のタケノコのように乱立する「IoTプラットフォーム」について説明したいと思います。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

コーナーリンク

i Smart Technologies 執行役員でCOOの黒川隆二氏

i Smart Technologies 執行役員でCOOの黒川隆二氏