寸法測定をする前に確認したい基本的なこと:寸法を実感する! 測定講座(7)(1/3 ページ)

幾何公差や寸法測定の課題に対する幾つかの取り組みを紹介していく本連載。第7回は筆者の考える、製品化の段階とそのフェーズにおける、寸法測定の目的や方法について解説する。

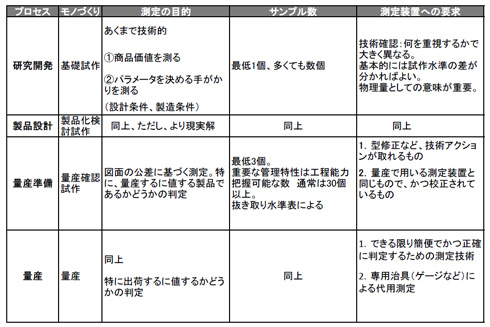

いよいよ、実際のワーク測定をしていきます。その前に、測定の目的や基本について考えていきます。表1では、私が考える「製品化の段階とそのフェーズにおける、寸法測定の目的や方法」について整理してみました。

読者の皆さまもそれぞれの経験で、これとは別の考えを持っていらっしゃるかもしれません。あくまで“筆者の考え”ということで、参考になれば幸いです。

さてここで、あらためて考えて欲しいことがあります。

開発・試作フェーズでは、事象を正確に把握して、技術的アクションを正確に行うための情報を得るために測定することが目標です。量産フェーズに近づくに従って、一度決められた方法を厳しく踏襲して個人差の生じない測定と、出荷に値する厳しい製品チェックに耐えうる、曖昧さのない方法を指定、順守することが重要になります。

今回は、以下の点に絞って、測定技術に関して再考していただければと思います。

- 測定装置の精度

- サンプル数

- 幾何公差による判定の留意点

まずは、1番目の「測定装置の精度」です。あらためて述べるほどのことではないのですが、意外と“基本中の基本”を忘れている場合があるので、復習します。どの測定装置を用いるかに際して、よく分解能を精度と混同して議論することがあります。分解能というのは測定装置の最小読み取り目盛と考えますが、実はそれは精度を保証するものではないことに注意する必要があります。

また精度とは測定値に含まれる誤差の小ささを表すのですが、その中には「系統誤差」「偶然誤差」があります。系統誤差というのは、いわば“測定装置のクセ”のようなもので、ある一定の法則性をもって生じる誤差です。例えば、測定装置の先端のセンサーを交換した際の偏差、その日の気象条件による固有の偏差、のようなものです。これは、一般的には校正またはキャリブレーションという操作により、その都度調整可能なものです。高精度測定装置では、始動するごとにこの作業を求めてきます。

偶然誤差は、その名の通り、「避けることのできない原因により生じてくる誤差」です。一般的に測定装置の精度というと、この偶然誤差への正確さに対して述べていると言っても過言ではないと考えます。実は、その要因は装置自体の性能以外でも作業者の習熟度や作業方法に起因するところも大きく、作業標準などで曖昧さが排除された手順書が必要なゆえんです。

また、この偶然誤差というのは一般的には正規分布するものと考えてよいです。その証拠に、同じものを繰り返し同じ方法で測定すると、間違いなくその測定値は正規分布しています。言い換えると、全く同じ製品の同じ場所を同じ方法で繰り返し測定しても、正規分布に従って測定値は真値を中心にばらつくのです。

多くは、測定装置の分解能以下の範囲でばらついているので、ヒストグラムを描いてみても分からないのですが、高分解能の測定装置で検証してみると分かるはずです。ただし、この偶然誤差に対しては、それを極小化するには、測定装置自体の精度だけでなく、使用する側の技術によるところが大きくなります。すなわち、それぞれの固有技術、つまりノウハウで偶然誤差を小さくすることが可能なのです。それを、作業標準などに反映することで、より多数の人が同じ方法で正確な測定を行うことが可能となり、それが固有技術の蓄積ということになります。

次に、2番目のサンプル数です。開発初期の1個のみの試作の場合は、当然サンプル数は1個です。ですから、当然測定する品物も1個です。ただ、ここで注意してほしいことは、前述したように、測定値そのものが「同じ場所を」「同じ測定装置」「同じ人」「同じ方法」で測定してもばらつくということです。当然ながらサンプル数は1個で、「同じ場所を」「同じ方法」で測定しているのだから真値は1つであるのですが、現実はそうは行かないのです。

従って、最初は、その測定方法の確かさを確認するために最低3回の繰り返し測定をすべきと考えます。2回の測定結果では、どちらが真値に近いのか判断ができませんが、3回の測定結果であればある程度の傾向は分かります。

また、疑義が深まる場合にはさらに測定回数を増やします。場合によっては、測定装置や測定方法、測定場所を再検討することも必要です。こういった地道な行為が、この先につながる量産化フェーズの測定方法の検討につながり、金型修正、設計変更などの技術アクションの正確性につながると考えます。

もちろん、試作サンプル数が複数ある場合には、さらに個体差の検証が必要です。その場合も、最低3個を測定すれば、同様にばらつきの傾向を把握することができます。その結果により、製品構造、製造工法などの検討を初期の段階から検証することが可能です。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 品質はどのように作られ、どのように確認されているのか

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

よく読まれている編集記者コラム