段ボールの設計も3次元化が進んでるんですって!:ママさん設計者の「モノづくり放浪記」(5)(8/9 ページ)

切断の次は接着でしたね。ここから先は自動的に別の機械にバトンタッチされます。それがこの「グルアー」と呼ばれるのり付け専用機です。この機械ではのり付けから最終工程まで行います。

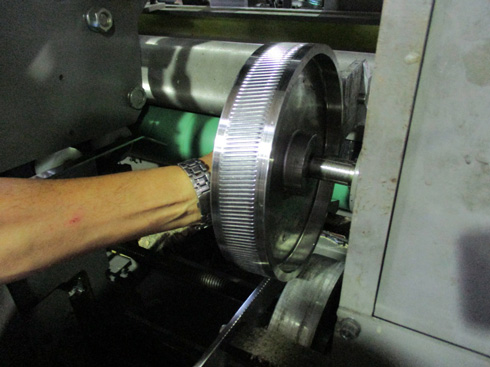

筋の入ったローラーに接着剤を含ませて、下の送りローラーとの間を通ってきた材料にのり付けをします。

のり付け後は自動的に折りたたまれて排出され、ここでのりが乾ききらないうちに箱の耳をそろえて、接着のズレを矯正したら出来上がりです。

こちらは冒頭でお見せした抜き型を使って材料を打ち抜くプレス機です。

動画で紹介されたものより新しい機種で、能力は350トンです。これとは別に550トンのプレス機も備わっており、これは強化段ボールやプラダン(プラスチック段ボール)の打ち抜きに使われています。

この機械は、抜き型を上に取り付け、当て板を下から押し上げてプレスする仕組みです。

紙器の打ち抜きはおおむねこのスタイルで加工されます。同じプレス機械でも板金プレスとは別物ですね。

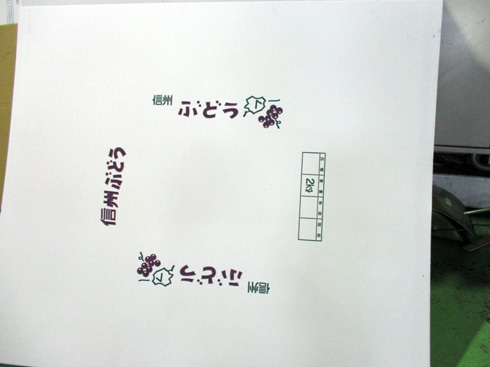

これが投入前の材料です。

印刷のみ先に紹介した印刷機で行い、後工程をこのプレス機で行います。これが抜き型を用いた量産品の、一般的な製造工程となります。

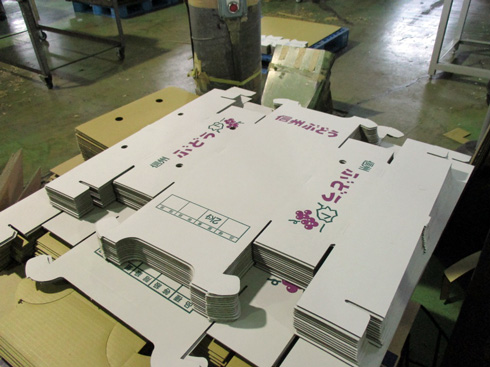

のり付けの要らない、一枚板を折り曲げて箱にするタイプの製品は、これで完成となります。

段ボールは、使用済み段ボールをリサイクルして製作されます。製造中に発生した抜きカスももれなくリサイクルに回され、新しい段ボール板に生まれ変わるのです。

こちらは、「ボトムロックグルアー」。たたんだときに底板が折り込まれるタイプの箱にのり付けをする機械です。

この機械は2枚の段ボールを継ぐ機械で「2ピースステッチャー」というものです。

比較的重い物を入れて運ぶ箱には、のり付けではなく金属を使った接合で強化します。

これまで深く考えることなく調達し使ってきた段ボール箱ですが、材料の厚さ薄さだけでなく、運ぶものに応じて作り方まで違うことを知り、とても勉強になりました。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞