タイヤ原料のブタジエンをセルロースから直接合成、2020年代前半に実用化:タイヤ技術

横浜ゴムは、東京工業大学との共同研究により、バイオマスであるセルロースから、タイヤの原料となるブタジエンを直接合成する触媒の開発に成功した。2020年代前半を目標に実用化を目指す。

» 2015年07月31日 12時00分 公開

[朴尚洙,MONOist]

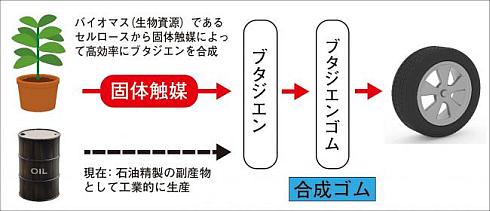

横浜ゴムは2015年7月29日、東京工業大学との共同研究により、バイオマス(生物資源)であるセルロース(植物繊維の主成分である糖)から、タイヤの原料となるブタジエンを直接合成する触媒の開発に成功したと発表した。

横浜ゴムと東京工業大学は2012年から、バイオマスから合成ゴムを作りだす共同研究を進めてきた。今回、共同研究パートナーである東京工業大学大学院 総合理工学研究科教授の馬場俊秀氏が、セルロースの主成分である糖から直接ブタジエンを合成する触媒の研究を行い、工業的に適した固体触媒を使って高効率にブタジエンを合成することに成功した。

この新技術開発により、従来のブタジエンの原料だった化石燃料の使用量削減に大きな効果が期待できるという。今後は、量産化に向けた触媒設計を進め、2020年代前半を目標に実用化を目指す。

ブタジエンは自動車用タイヤなどに用いられる、合成ゴム(スチレン・ブタジエンゴム、ブタジエンゴム)の原料である。現在、ブタジエンは石油精製の副産物として工業的に生産されている。

今回の技術で製造したブタジエンは、スチレン・ブタジエンゴムとブタジエンゴムの両方に利用できる。ブタジエンゴムに使えば、100%バイオマス由来の合成ゴムの製造が可能になる。

関連記事

フィン付きタイヤで空気抵抗を低減、エアロパーツ並みの効果を確認

フィン付きタイヤで空気抵抗を低減、エアロパーツ並みの効果を確認

横浜ゴムは、装着時に車両の内部側になる側面にフィン状の突起を配置したタイヤ「フィンタイヤ」によって、走行時の車両全体の空気抵抗を低減できることを確認した。CD値(空気抵抗係数)の低減効果は0.005〜0.01程度で、スポイラーやウィングなどのエアロパーツと同等以上である。 タイヤの転がり抵抗を測る日本唯一の“原器”は小平市にあった

タイヤの転がり抵抗を測る日本唯一の“原器”は小平市にあった

東京都小平市にあるブリヂストンの中核研究開発拠点「技術センター」には、新たなタイヤを開発するためのさまざまな試験装置が設置されている。同社が報道陣に公開した、タイヤの転がり抵抗を計測する日本唯一の“原器”と呼べるような標準試験機や、時速400kmで走行中のタイヤの接地面を計測できる「アルティメットアイ」などについて紹介しよう。 燃費が良くなるタイヤの新材料、ブリヂストンと花王が共同開発

燃費が良くなるタイヤの新材料、ブリヂストンと花王が共同開発

ブリヂストンは、新たなタイヤ用ゴム材料を花王と共同開発したと発表。ブリヂストンの基盤技術「ナノプロ・テック」と、花王の界面制御技術の組み合わせにより、シリカを従来より多く含ませることのできるゴム材料の開発が可能になった。燃費性能やウェットグリップ性能を高めたタイヤの開発に貢献できるという。 タイヤを最後の最後まで使い切るセンサー技術、ブリヂストンが開発

タイヤを最後の最後まで使い切るセンサー技術、ブリヂストンが開発

ブリヂストンは加速度センサなどを利用して、タイヤの摩耗具合を検知できる新技術を開発したと発表。同社が開発を進めているタイヤセンシング技術群「CAIS(カイズ)」のコンセプトに基づくもので、商用車で行われているタイヤのローテーション時期の把握などが可能になるという。 SPring-8×J-PARC×京を組み合わせた高度タイヤ解析技術、住友ゴムが開発中

SPring-8×J-PARC×京を組み合わせた高度タイヤ解析技術、住友ゴムが開発中

住友ゴム工業は、独自の新材料開発技術「4D NANO DESIGN」をさらに進化させた「ADVANCED 4D NANO DESIGN」の開発を進めている。大型放射光施設「SPring-8」、世界最高クラスの中性子実験ができる「J-PARC」、スーパーコンピュータ「京」を組み合わせることで、タイヤに関するさらに高度なシミュレーションが可能になるという。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

Special SitePR

コーナーリンク

あなたにおすすめの記事PR