CAEは高度化と簡易化に分かれる、生産技術CAEも充実:DMS2015リポート【CAD/CAE編】(2/4 ページ)

鉄の相変態と溶接の連成が可能

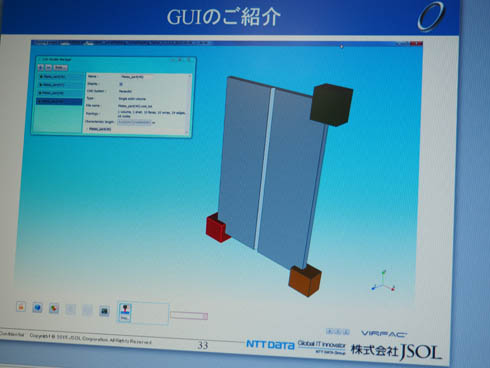

DMS2015の展示会場では、生産技術関連のCAEツールも多くみられた。JSOLが展示していたのは、溶接組み立て・加工プロセスシミュレーションシステムの「VIRFAC(バーファク)」である。溶接プロセスにおける組み立て変形や残留応力の予測に強みを持つという。GUIは、現場の設計者が使いやすいように配慮されており、計算に必要な設定を直感的に行えるという。

VIRFACでは溶融溶接解析において、固有ひずみ法と熱弾塑性FEMの2つの手法を利用できる。固有ひずみ法は、熱は考慮しておらず、事前に変形量を計算してデータベースとして持たせておき、板の形や組み方などの溶接の条件に応じて結果を呼び出す。そのため、大規模な構造物の溶接変形を数分で計算することができる。

一方、熱弾塑性FEMは、詳細な溶接ひずみや残留応力を予測できる。熱と構造を連成させ、実際に溶接線を作っていって変形を見る方法だ。現在はマシンのスペックが上がったおかげで、より高度な解析検討のサイクルが、設計のサイクルに乗り始めているという。

なおデータベースにないような継手にトライする場合は、継手の部分モデルを熱弾塑性FEMで解き、そこから変形を求めて固有ひずみ法で製品全体を計算するという手法を提案しているという。

溶接の他には、近年特許が切れて注目を集めている摩擦撹拌(かくはん)接合(FSW)解析、切削などによる変形を予測する機械加工解析などの機能がある。また、VIRFACならではの特長が、浸炭・熱処理用ソルバと溶接解析が連成できることだという。これにより、入熱による材料の相変態を考慮した、変形・残留応力を予測できるようになる。

理研発の生産技術CAE

先端力学シミュレーション研究所(ASTOM)は、理化学研究所発のベンチャー企業である。生産現場で使いやすく、高度なCAE技術を組み込んだシミュレーションツールの開発に力を入れているという。プレス成形や射出成形、溶接などの解析ツールを扱うとともに、受託解析や受託開発、OpenFOAMプリプロセッサや大規模解析なども扱う。

「ASU/P-form」は、長年の研究と加工現場における多くのノウハウを盛り込んだ、プレス成型シミュレーションソフトウェア。プレス加工全ての工程の解析が可能な多工程解析、しごき加工の解析が可能なソリッド要素での解析などの機能を備える。

「ASU/MOLD」は射出成形シミュレーションソフトウェア。インサート成形や押出成形なども可能。熱硬化、発泡成形、熱感樹脂プレス、RTM解析など特殊な成形にも対応可能だという。

「ASU/WELD」は溶接ひずみシミュレーションソフトウェアで、固有ひずみ法の解析ソフトウェア「Express」と、熱弾塑性解析ソフト「Master」がある。

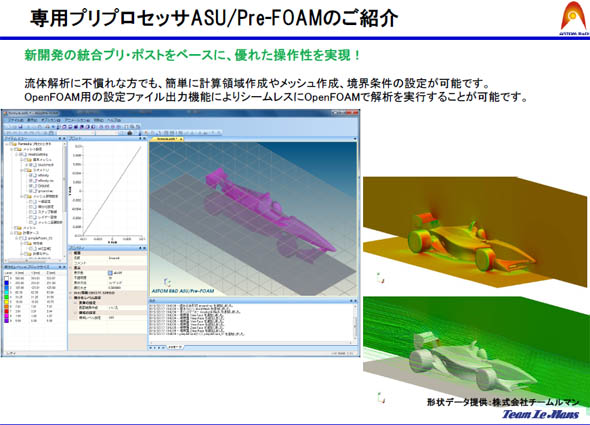

また、OpenFOAMの専用プリプロセッサ「ASU/Pre-FOAM」は2015年秋に新機能をリリース予定だという。CFDに不慣れな人でも簡単にメッシュ作成ができ、専用GUIで境界条件などを直感的に設定できるという(図7)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

図6 溶接解析の様子。CADデータを取り込んで、溶接の線をクリックし、実際の現場のように入熱何ワットの熱数やその時間、冶具で固定といった条件を設定する

図6 溶接解析の様子。CADデータを取り込んで、溶接の線をクリックし、実際の現場のように入熱何ワットの熱数やその時間、冶具で固定といった条件を設定する 図7 「ASU/Pre-FOAM」の操作画面。流体解析に慣れない場合も操作しやすいよう工夫している

図7 「ASU/Pre-FOAM」の操作画面。流体解析に慣れない場合も操作しやすいよう工夫している