効果的な原価低減推進の考え方【前編】:実践! IE;磐石モノづくりの革新的原価低減手法(4)(3/4 ページ)

» 2014年09月10日 09時00分 公開

[福田 祐二/MIC綜合事務所所長,MONOist]

要らないモノは作るな!

すぐには要らないモノを造れば必ずモノがたまり、たちまち在庫の山となってしまいます。しかも、積み替え作業や運搬作業などのムダ作業の発生により原価を押し上げてしまうばかりか、ムダそのものを覆い隠してしまいます。モノの停滞は諸悪の根源です。

モノの仕掛かりが、最もムダを生んでしまうことは承知しているにもかかわらず、何も改善しようとせず、現場のあちらこちらに「ムダ排除」の看板が掲げてあるのはナゼでしょうか。関心があるのかないのか判別不能な看板が多くの現場で見受けられます。

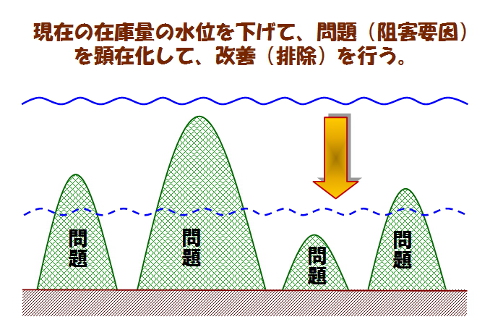

それでは、なぜ、要るモノを要るときに作れない状況が発生するのでしょうか? 企業が次代に生き残るためには、在庫や仕掛かりを減らし排除すべく努力をしていかなければなりません。そのことで起こる(発見できた)さまざまな問題を改善していくことが大切です。この場合の改善方法は、現状の作業方法にこだわらず“そうありたい目標値”を設定し、その実行(目標達成)を阻害する問題を排除していくというアプローチが有効です。問題点を探すのではなく、改善すべき問題を作り出していくという演繹的手法の設計アプローチ法です。

どういう考えを“改革”する必要があるのか

また、“意識改革”ということがよくいわれますが、今までのどのような考え方を、今後はどのように変更していくのか明らかになっていない企業が多くあります。もし、次のような考えや状況が職場内にはびこっていたら、即刻に変更すべきでしょう。

- 段取り時間に時間がかかる。面倒だ、一度にたくさん作ってしまえ!

- 「生産コストは生産量の増加に比例して低減するもの」という考えから脱却しようとしない

- 仕事待ちをしているとサボっているなどと思われるから、作業者自ら仕事を探し回っている。知らぬは、管理者だけ

- 「待っているのはもったいない。少しでも先に仕事を進めておこう」の考えは美徳だ

- 後工程に手待ちをさせるなどの迷惑を掛けてはいけない。たくさん作っておく方が安心だ

- 機械故障や不良は心配だ。生産がストップしないよう、その分事前に作っておこう

- 今日は機械の調子が良い。こんなのは珍しいので、作りだめしておこう

- 「俺はこんなに仕事をしている」とばかりに、加工前や加工後の材料や完成品を自分の周りに山と積んで得意がっている

- 材料が余った。倉庫に返すのも面倒だ。どうせ要るんだから、作ってしまえ

- 個々の工程の生産性に重点がおかれ、前後工程の能力バランスを考えない

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

Special SitePR

コーナーリンク

あなたにおすすめの記事PR