熱交換器の破断、熱流体と構造の連成解析で原因を同定:流体・構造連成事例〜住友精密工業(2/2 ページ)

破断の多いブレージングシートに連成解析を適用

新たな解析では、統合CAEプラットフォーム「Hyper Works」と有限要素ベースのCFDソルバ「AcuSolve」、AcuSolve用のCFDプリプロセッサ「AcuConsole」を使用して、流体と構造の連成解析を行った。解析モデルは2層ある低温側の流路が高温側の1層の流路を挟む形になっており、流れる方向は低温側と高温側が垂直になっている。各層の間にはブレージングシートと呼ばれる部材があり、それぞれの流路を隔てている。全体の材質はアルミニウムで流体は空気である。ブレージングシートは温度勾配が大きく破断しやすいことが以前から分かっていた。そのためブレージングシートを連成解析の対象とした。

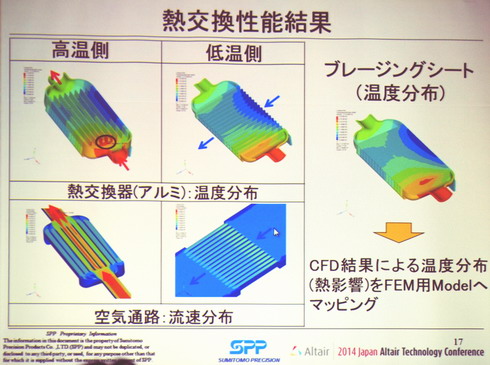

まず熱交換器の流体解析を行った。図2がその結果だ。左は高温部、右は低温部で、上段が熱交換器のアルミ材の温度分布、下段が流体の流速分布である。右端は評価対象としたブレージングシートの温度分布である。

次に構造解析用のモデルをAcuConsoleに導入し、CFDで得られた温度分布を構造解析用モデルにマッピングした。その結果を出力し、CAEモデリングツール「HyperMesh」に導入されている構造解析用モデルにマッピングする。続いてマッピングデータを用い、FEMで強度解析を行った。なおCFD用と構造用のメッシュは一致しない。

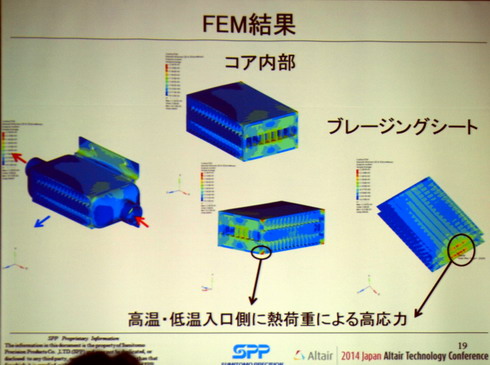

これより、高温側の入口および低温側の入口に、熱荷重による高い応力がかかっていることが確認できた。

実機上との一致を確認

これらにより、2つの成果を得ることができた。1つはCFDによる温度分布を正しく構造解析用モデルにマッピングできるということである。もう1つは、そのモデルで連成解析を行ったときの最大応力の位置が、ブレージングシート上の破断しやすい位置に出たことだ。

今後は実際に新製品への適用を進めていきたいという。異なるフィン形状やフィンのピッチ、また空気だけでなくオイルや燃料といった異なる流体にも適用していくということだ。さらに今回の熱応力解析を振動解析などにも適用することで、従来の疲労評価に熱の影響を盛り込んでいくとしている。

関連記事

製品設計プロセスに最先端のシミュレーション技術を――アルテアエンジニアリング

製品設計プロセスに最先端のシミュレーション技術を――アルテアエンジニアリング

「第25回 設計・製造ソリューション展」のアルテアエンジニアリングブースでは、CAEプラットフォーム「HyperWorks」や3次元概念設計ツール「solidThinking」などを展示する。solidThinkingの技術PRセミナーも開催する。 メカ設計キーワード:流体解析(CFD)

メカ設計キーワード:流体解析(CFD)

「流体解析」に関連する記事を集めました。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現