迫る破綻のカウントダウン! その時、企業再生のプロはこうやって企業を再生する:再生請負人が見る製造業(1)(3/3 ページ)

表面に見える問題の「本質的な原因」とは何か

破綻の危機を目前に控え、その対応に追われる一方で、前述した3つの課題についても、初期分析の結果、本質的な問題を特定することに成功した。

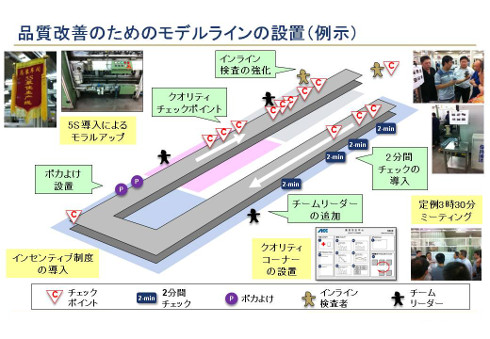

まず、「不良品率の高止まり」については、社内でその発生原因を特定する仕組み自体が存在しないことが判明した。つまり、不良品を出荷前にチェックする能力がほとんどなく、納入後数カ月たって客先から不良品として送り返された時点で、ようやく不良品として認識されるという状況だったということだ。そのため、生産ラインにおいて不良が発生する原因を特定できず、結果としてその問題が放置されてきた。そこで、3つある生産ラインの1つをモデルラインにすることを決め、そのモデルラインにチェックポイントやポカよけなどの仕掛けを設け、不良発生の原因を特定した(図2)。

生産ラインの不良の原因については、すぐに改善すると同時に、ラインのマネジャーを増員し、1日に何度も生産品質の確認作業を行うことを徹底した。また、高い不良率の原因は社内だけでなく、サプライヤから調達する部品の品質が低いことにもよることが判明した。問題を抱えるサプライヤには迅速にフィードバックし、社内では部品の目視チェックも含めた品質確認作業を徹底。要求品質を満たさない部品はすぐに返品することで、求める品質水準を厳格に適用するようにした。新興国の製造拠点では、サプライヤの品質を厳しくチェックしておく必要がある。これらの基本的かつ抜本的な取り組みにより、不良品率を2カ月で半減させることに成功した。

また、「新製品開発の遅れ」については、開発を円滑に行う障害となっていた組織間での連携不足の解消を図った。必要なエンジニアを海外から招聘(しょうへい)し、開発上の問題を最優先で解決するための人および設備の資源配分を経営陣が行うように求めた。その結果、3年かかって実現しなかった新製品の開発が6カ月で完遂できた。

さらに、組織間の連携を阻害し、企業利益と反する行動を取る一部の経営陣については、早急に入れ替えを行い、結果として6カ月で経営陣の半分を外部からの採用者に置き換えた。これらにより、事業計画実現のボトルネックとなっていた“組織のしがらみ”や“固定観念・先入観”を排除し、普通の企業として当然の“あるべき状態”に戻す一連の施策が行えるようになった。これらの取り組みの結果として、同社は1年足らずのうちに合弁設立後初の黒字化に成功することになるのである。

“しがらみ”や“固定観念”を排除

この例ほど事態が深刻なケースはそう多くはないが、現在の日本の製造業を取り巻く事業環境は、とにかく急激に変化している。需要の冷え込みや、為替の影響、原材料価格の急激な変動などの外部要因により、潜在的な問題が一気に顕在化することもあり得る。そのための打ち手を講じるタイミングが少しでも遅れると、状況が一気に深刻化するリスクを常に抱えているといっていいだろう。そして、そのリスクは、国内だけでなく、海外拠点においても同じように存在するのである。事態が深刻化する前に、“しがらみ”や“固定観念”を排除し、リスク要因を抜本的に解決するような変革が必要とされている。

今回は日本の製造業の多くが共通して抱える問題と企業再生の方法論について、総論を述べてきた。グローバル競争にさらされる日本の製造業の多くは、企業単体で解決できる範囲を超えた、複雑かつ根本的な課題に直面するようになっている。例えば、業界全体が設備・供給過剰に陥り、業界内で協働や合従連衡が必要とされている場合なども存在する。本連載の第2回以降は、日本の製造業を代表するいくつかの業界について、業界が抱える特有の課題と、再生への処方箋について述べていくつもりだ。(次回に続く)

筆者プロフィル

野田努(のだ つとむ) アリックスパートナーズ マネージングディレクター 日本共同代表

日本長期信用銀行、マッキンゼー、ユニゾンキャピタルなどを経て、アリックスパートナーズ入社。企業再生、業績改善、企業買収・事業統合などの多数の実績を残す。

関連記事

韓国企業の4分の1が破綻寸前、日本は“生ける屍”が懸念――破綻予測調査

韓国企業の4分の1が破綻寸前、日本は“生ける屍”が懸念――破綻予測調査

アリックスパートナーズは、独自の企業破綻予測モデルに基づく日本や韓国市場における調査内容を発表した。韓国企業は上場企業の26%が破綻危機とされるなど、危機的な経済状況となっていることが明らかになった一方、日本企業に対しては“生ける屍”問題が懸念されるという。 「アップル、サムスン以外はみんな危機」再生請負人が見た民生電機

「アップル、サムスン以外はみんな危機」再生請負人が見た民生電機

アリックスパートナーズは、民生用電子機器市場に関する調査結果を発表し、同業界の56%の企業が財務上危機的な状況にあり、業界全体が危機を迎えているという見通しを示した。 スマホで負けたのは“握手しながら殴り合えなかった”からだ

スマホで負けたのは“握手しながら殴り合えなかった”からだ

NECがスマートフォン事業から撤退を発表し、パナソニックも個人向けのスマートフォン事業休止を宣言した。“ガラパゴス”環境で春を謳歌した国内スマートフォン端末メーカーが相次いで苦境に立たされた理由はどこにあったのか。京セラや外資系端末メーカーなど携帯電話関連業界に身を置いてきた筆者が、経緯を振り返りながら問題点を分析する。 弱点は「見通しの甘さ」――日本含むアジア企業のリストラ増加を再生請負人が警鐘

弱点は「見通しの甘さ」――日本含むアジア企業のリストラ増加を再生請負人が警鐘

アリックスパートナーズは、アジア太平洋地域における事業再生の動向について調査。アジア太平洋地域で全般的にリストラ案件が急増する予測を示した他、企業の再生を妨げる要因が「“現実離れした期待”にあるケースが多いことがアジア企業の特徴」という調査結果を発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク