富士通のPC工場、勝利の方程式は「トヨタ生産方式+ICT活用」:小寺信良が見たモノづくりの現場(9)(3/5 ページ)

多品種少量生産のライン製造

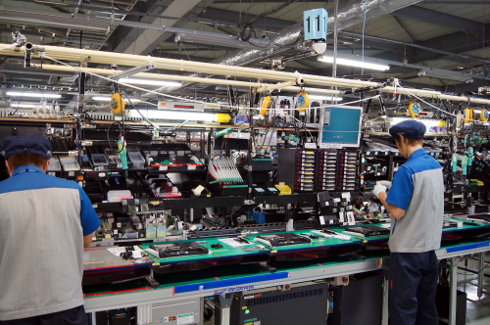

基板製造はライン生産による自動化で合理化するのは理解しやすいが、バリエーションの多いノートPCの組み立て工程は、セル生産方式が向くといわれてきた。だが島根富士通では、多品種少量生産であるPCの組み立て工程もラインで行っている。

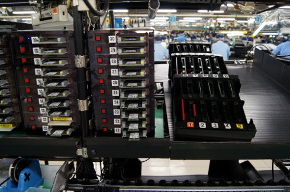

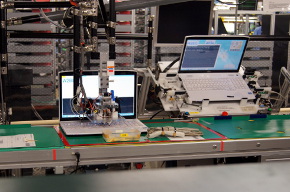

ここでは“人と機械の協調生産”がキーワードとなっている。つまり、ネジ締めやラベル貼りといった単純作業は全て機械化されている。またロボットなどを使って省力化しながら、組み立て製造と同じベルトコンベア上で、各種の試験や外観検査、梱包までやってしまうという徹底ぶりだ。

“忘却”を回避する「混流生産」

さらにポイントは、1つのベルトコンベアラインの中に複数のタイプの機器を流す「混流」が標準的に行われているという点だ。作業者は、特に製造指示書などを見ることもなく、違う製品が流れてきたらそれ用の部品で製造を行う。1人分の作業は約10工程で、所要時間はおよそ1分。

もっとも、これには人間の特性を考慮した工夫がある。大量のロットで同じものをずっと作り続けていると、他のモデルの作業工程を忘れてしまうので、あえて細かくバラしていろいろなタイプがラインに流れるよう、調整しているという。

このような工夫により、従来装置組み立てラインは80mあり、作業者も24人が必要だったが、現在はライン長は半分に、作業者も17人で済むようになった。もちろん、PCは年々機能追加や小型化、薄型化など付加価値が上昇する。それに伴って製造作業も難しくなっていくが、生産コストは生産革新の取り組みを始めてから逆に70%程度に削減できた。製品の付加価値上昇分も含めたトータルで考えれば、生産性はおよそ2倍に向上していることになるという。

ただしこの製造法は、日本でなければ難しい。生産性向上のキーは、高水準の人の能力に依存しているからだ。例えば1人当たりの作業工数の多さや、混流製造に対応できる能力を身につけてもらうためには、技能継承や継続雇用が前提となる。このような雇用形態は海外にはなく、まねしようにもできないものだ。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク