製造ITは品質改善に役立つのか:モノづくり最前線レポート(34)(4/4 ページ)

トライアル&エラーで不良を解析する

解決すべき問題の絞り込みが容易ではないケースももちろん存在する。

その一例が「はんだぬれ不良」である。横河マニュファクチャリングでは基板の多品種大量生産をしている。収集したデータからはんだ付けの不良を調べると、「ぬれ不良」が多いことが分かった。これは困った事態だ。なぜなら、ぬれ不良は原因が多岐にわたるため、解析が難しいからだ。部品不良やはんだ印刷量不足の他、工程異常、設計要因によるものなどさまざまな原因が考えられる。解析が難しいため、新システム導入以前は解析に着手できていなかったほどだ。

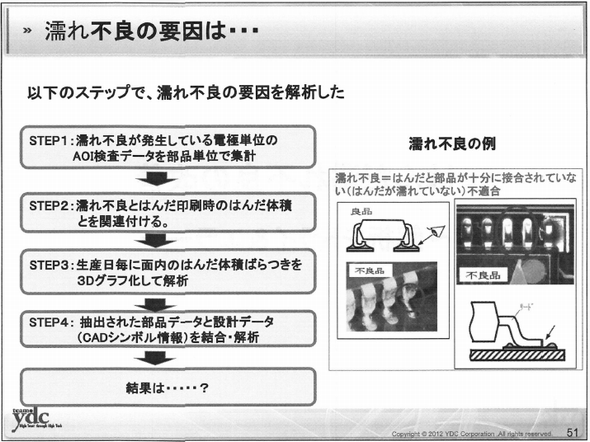

新たにデータを取り込み、環境が整ったとき、同社は図4に示したような4つのステップで解析を進めることに決めた。

ステップ1では過去3カ月間の検査データと電子部品管理データベースを結び付け、電極ごとのぬれ不良を部品単位で集計した。しかし、特に大きな違いが見られなかった。

そこでステップ2では、はんだ印刷時のはんだ体積とぬれ不良を結び付けた。このステップでは5000万件にも及ぶデータを結合する必要がある。従来90分かかっていた処理が新システムでは約1分まで短縮できたことで必要なデータの可視化が容易になったという。

ステップ3では生産日ごとに面内のはんだ体積ばらつきを3次元グラフ化して確認した。しかし、生産日ごとのバラ付きはなく、装置要因や作業者要因は関係がないことが分かった。

ステップ4では抽出した部品データとCADのフットプリントを結合した。その結果、古いCAD設計情報(シンボル)を使っていることが原因だと分かった。本来であれば、印刷するはんだエリアの位置や大きさをぬれ不良改善のために変更した新しいCAD設計情報を使わなければならなかったにもかかわらず、CAD設計情報が更新されていなかったことが原因だったのだ。ムダな分析工数を用いることなく突き止められたことになる。

どのステップでも異なる巨大なデータベースを連結、集計する作業がカギとなっている。ここを改良できたため、品質改善のプロセスに要する時間を従来の10分の1にまで短縮できた。これが、不良の原因解析や潜在的要因の特定、さらには効果的な対策を打つことにつながっている。

ステップ4によって具体的なデータと根拠を手に入れることができたため、設計者への対応依頼が従来と比べてスムーズに進むという思わぬ改善も進んだ。

品質目標とともに「風土」の改善も実現

自分たちの打つ対策が効果的に成果を上げることで、単に品質が改善するだけではなく、それをさらに進める社内風土の改革も実現する、ITによる環境の整備を通じて。

このような取り組みの例として善入氏が紹介したのは、自動車用無段変速機(CVT)の開発・製造・販売を行うジヤトコである。同社の商品のうち、最もグローバルで量産規模が大きいものは月産約10万台に達する。つまり、1日アクションが遅れると5000台/日の改善チャンスがなくなってしまうことになる。従来の改善方法は現品回収だった。これでは1カ月から3カ月を要する。改善チャンスの損失は大きかった。

このような製品の市場初期不具合を減らしていくには、原因を推定をするために1件の不具合でもすぐに心当たりを探して、アクションにつなげる必要がある。そのためにはどうすればよいだろうか。変更点情報や工程管理データを瞬時に検索、抽出、連結できなければならない。

ところが従来は不具合の内容が分からず、現品を待っていたため迅速な対応はできなかった。そこで、同社はグローバルかつ全商品を対象とした加重平均値を利用し、原因を推定できる環境を作り上げた。推定原因から対策効果を予想できるようになったため、品質保証のコミットメントを達成できた。

新しい環境の構築によって、異なる関連した工程のデータが瞬時に連結できる他、対象範囲の合否を即座に可視化できることで、関連工程データを目の前で比較分析できるようになった。このため対象範囲の特定を素早くでき、判断やアクションが迅速に可能になったということだ。

このような変化は、現場側の動きを生むことになる。データをもっと有効に使うために必要なデータをより多く収集したいというニーズが生まれた。例えば計測のために設備メーカーのお任せ仕様ではなく、自社で必要と思われるセンシングを考えるようになるという変化が起きた。さらに、標準作業書の改訂という形で生産現場の仕事の中に取り入れるといった変化が現場サイドから起きたのだ。

暗黙知の形式化がグローバル展開のポイント

今回、善入氏が紹介した事例は、国内のものであったが、どちらの会社の事例でも必要なデータを収集し、これまでバラバラであったものをつなげることが改善に結びついた。経験や勘といった暗黙知ベースの対応を形式化し、関係者が論理的に認識できるようにしたということだ。

迅速かつ明確に、的確な対応をとり、品質を向上できるようになったばかりでなく、情報を受け取った人たちが自らの責任で考え、一層の改善をはかる試みを自主的に行うなどの変化も起きている。

グローバル展開に当たっては、このようにシンプルに分かりやすく暗黙知を形式化することが重要であり、加えて現場の担当者が自分で考え、応用が効くように実施することがポイントであることが分かる。

改革に使用したソリューション

ワイ・ディ・シーでは、このような改革を実現するための統合品質解析ソリューション「YDC SONAR」を提供している。YDC SONARは3つの要素からなる。情報をストアする統合データベース、それらのデータを解析するためのツール、さらに業務上の問題点を解決し、要求を実現するための情報システムだ。

多様な形式のデータ、巨大スケールのデータを登録可能であり、異種・点在データの連結が可能になるという。解析機能も充実しており、グラフを作り現状の把握を行い、抽出したデータから傾向を把握し、要因別の解析ができるように作られている。操作手順の保存、流用、改変がたやすいため、ベテラン技術者から若手技術者へのスキル移転もやりやすくなっているという。

関連記事

電気系CADと機械系CADの開発環境統合へ、YDCが米Aras社と提携

電気系CADと機械系CADの開発環境統合へ、YDCが米Aras社と提携

機械系CADを利用する技術者と電気系CADを使う技術者は異なる。求める情報も違う。このため、それぞれの設計ツールは相互にあまり関係を持たずに使われてきた。これはPLMを導入した企業であっても当てはまる。ワイ・ディー・シーと米Arasは、より効率的な設計が可能になるよう、2種類のCADの開発環境の統合を目指して提携した。 GIView上でライン全体の品質改善分析が可能に

GIView上でライン全体の品質改善分析が可能に

日本IBMの製造基幹システム向けソリューション「IBM Global Integrated View」とYDC SONERを組み合わせて利用可能に。 良品作りのリフロー炉の操作方法と現場の人材育成方法

良品作りのリフロー炉の操作方法と現場の人材育成方法

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第4回は、ICや電子部品の端子となるリードのぬれ性評価の手法について紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク