良品作りのリフロー炉の操作方法と現場の人材育成方法(1):量産現場における良否の判定方法(3/3 ページ)

» 2013年01月30日 13時24分 公開

[河合一男,実装技術/MONOist]

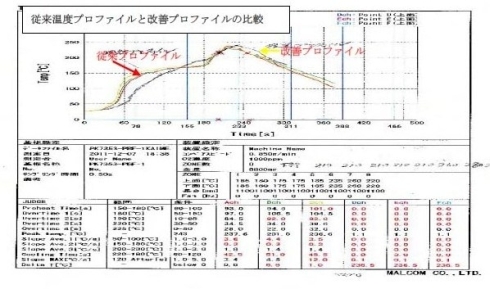

5. 事例(2)量産現場における温度プロファイル良否の判定

フラックスの熱反応が一番良い状態がはんだ付け品質の一番良い状態になる。それゆえ、温度プロファイルの良否の判定は規格数値のみでは十分ではなく、基板上で最初に熱反応を示すフラックス残渣の形状と、フィレット形状及びフィレット光沢とフィレット表面の滑らかさで適否を判断する。その後にボイドの観察を行い、はんだ付けの良否の判定を確定する。現場では、それでも発生する問題については基板や部品側の問題として捉える。

製品としての基本は、生産技術や品質管理などによる環境試験での結果をもって、最終判定に至る。

量産現場では基本となる基板の品質・設計・材質・サイズが絶えず変わる。これを無視した、画一的な数値管理の温度プロファイルでは市場での品質が安定せず改善効果の薄い検査工程のみが増えていくことになる。

海外工場では多くの作業員が検査・修正工程に張りついているが、現実に長時間の目視検査は型ばかりのものとなってしまい、品質改善にはほとんど役立たない。自動観察装置も良否の選別止まりである。

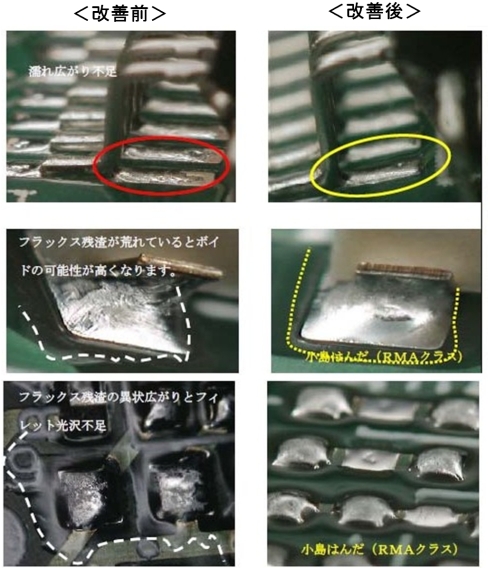

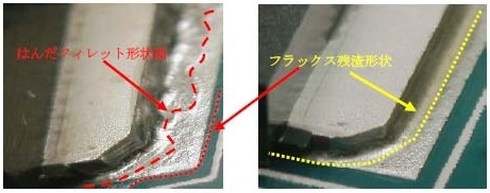

下部の遠赤外線ヒータを活用してフラックスを劣化させずに基板に熱供給することで(図8)、フラックスの効力でぬれ性が改善され、はんだフィレット形状もフラックス残渣形状にも荒れがなく、綺麗な曲線を描いている(図9、図10)。

図9 従来の温度プロファイル(写真左列)では、プリヒートの熱風によるフラックスの劣化ではんだのぬれ広がりが十分ではない。現場での良否の判断はまず、(1)フラックス残渣の観察、である。フラックス残渣が荒れていたりランドの外側に以上に広がっている場合は、フラックスが劣化している証拠になる。次に観察するのが、(2)フィレットの形状である。その次が(3)フィレット光沢であるが、これは鉛はんだと変わらない。ただし、耐熱性の高いフラックスは熱を受けると外側へ広がるタイプが多いので、その残渣の先端が放射線状に綺麗な曲線をえがいている場合は、一応、良フラックス残渣が荒れているとボイドの可能性が高くなる。(クリックで拡大)

図9 従来の温度プロファイル(写真左列)では、プリヒートの熱風によるフラックスの劣化ではんだのぬれ広がりが十分ではない。現場での良否の判断はまず、(1)フラックス残渣の観察、である。フラックス残渣が荒れていたりランドの外側に以上に広がっている場合は、フラックスが劣化している証拠になる。次に観察するのが、(2)フィレットの形状である。その次が(3)フィレット光沢であるが、これは鉛はんだと変わらない。ただし、耐熱性の高いフラックスは熱を受けると外側へ広がるタイプが多いので、その残渣の先端が放射線状に綺麗な曲線をえがいている場合は、一応、良フラックス残渣が荒れているとボイドの可能性が高くなる。(クリックで拡大)関連記事

「熱する・溶かす・流す」はんだ付けの極意

「熱する・溶かす・流す」はんだ付けの極意

今回は、はんだ付けの手順・ポイントを紹介しながらプリント基板に部品を取り付け、「H8Tiny-USB」を完成させる

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- AGVか、それともAMRか……無人搬送機導入時の注意点

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

Special SitePR

コーナーリンク

あなたにおすすめの記事PR

図8 従来の温度プロファイル(左)はフラックスが劣化し易いのに対して、改善プロファイルは下部ヒータの活用効果によりはんだフィレット形状やフラックス残渣形状に荒れがない。

図8 従来の温度プロファイル(左)はフラックスが劣化し易いのに対して、改善プロファイルは下部ヒータの活用効果によりはんだフィレット形状やフラックス残渣形状に荒れがない。