良品作りのリフロー炉の操作方法と現場の人材育成方法(1):量産現場における良否の判定方法(1/3 ページ)

プリント基板に電子部品を取り付ける実装ラインで、製造コストを抑えながら品質を確保することは容易ではない。本連載では、はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法について、具体的な実例を挙げながら解説する。

本連載は「エレクトロニクス実装技術」2012年3月号の記事を転載しています。

1. はじめに

海外生産が進められる中で、最近、「人材不足から市場トラブルが増え、担当者がその対策に追われているがなかなか改善が進まない」といった話や、「たびたび工場へ足を運んで対策を検討していても効果が出ていない」という相談が多く寄せられている。

特に、ISOや鉛フリーに移行する中にあって、数値管理による一律の規格で製造している現場では人材の育成が遅れ、そのため対応ができず、不良が発生してから対策に乗り出すまでにかなりの時間的なロスが生じてしまい、その間に現場の状態が変わって再現や確認がでなくなってしまうというケースが多い。

規格を作った担当者は通常、「最低限でもこのレベルを守って欲しい」と規格を作成するものであるが、一方、現場では「これが最高度のことであり、これ以外のことをしてしまっては責任を取らされる」と捉えてしまい、製品の良否の判断基準をもっていない現状がよく見受けられる。

当然、ラインには各種の検査システムが組み込まれているが、すべて製品の良否の選別が目的になってしまい、現場での原因追求や解析にはほど遠く、結果として本社から技術者が派遣されてくる状態である。

特に様々な理由からローカル工場に製造を依頼している産業機器(装置)関連の国内のメーカーは、改善要求するばかりで適切な指示ができていない状態であることが多い。基板の実装は本来の仕事ではないので的確な指導ができるほどの技術は持ち合わせておらず、また日本と違い、相談できる担当技術者も少なく、改善が遅れている。

これは、海外のみではなく国内においても基板の実装が本来の仕事ではない装置関連や小ロット製品のメーカー共通の悩みで結果として自社負担で修正している所がよく見られる。

製品コストと品質の管理は人材育成が一番の近道である。問題は短期間での人材育成で、初期解析は基本的には現場の外観観察技術を向上させることである。そして、基になる技術情報については、本社サイドで自社製品での実証実験で確立する必要がある。一般的なJIS規格などでは十分ではなく、自社の評価基準を作成しなければ意味がない。

製造技術部門がなくなってしまった最近の工場では、問題が発生した場合は生産技術部門が担当することになるのであろうが、この場合も現場から正確な情報が届かなければ対応ができないものである。現場はマニュアルで管理されているために、起こった現象を正しく伝えることができていない。

以下に、現場に良否の判断基準を画像で示すことで速やかに対応することができ、不良率ppm1けた以下を達成してきた事例を紹介する。この現場では、画像や動画を用いることで人材育成も比較的短期間で行うことができている(なお、この動画は2012年3月16日(株)情報機構開催のセミナーでも紹介する)。

2. 事例(1)プリヒートによるフラックスの劣化

はんだ付けの基本はフラックスを劣化させずにはんだを溶かす(溶けたはんだを供給する)ことであるが、フラックスはプリヒートで劣化する。特にリフローではプリヒート時の上部ヒータの熱風(基板のスリット部や外側では下部ヒータから巻き込む熱風)で急速に劣化してしまう。

遠赤外線+エアリフロー炉は、プリヒート時のフラックスの劣化を抑えながら熱を供給するのに適したシステムである。エアリフロー炉は熱風による熱供給システムで基板や部品へ効率よく熱供給できるが、同時にフラックスを劣化させ、結果として微細な部品リード部のはんだ付けでははんだ粒子の酸化が溶融前に進み、通常のリフローの温度では溶融しない。

これらは現場では一応、規格通りの温度条件ではんだ付けしているものである。それでも(不良品が発生しているにもかかわらず)温度条件は規格優先で固定したままである。材料を含む基板の設計やサイズ及びめっき状態が絶えず変わる中で、特に温度条件を検討せず、無理に合わせた結果ともいえる。

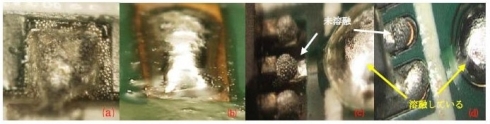

同じ基板や部品リードでも、はんだ量の少ない個所のはんだは溶けていないが、はんだ量の多い個所は溶けているので、熱不足であるわけではない(図1-(c)、(d))。また、フラックス残渣の中にありながら粒子単体で存在するのは、フラックスそのものが劣化して溶融はんだの流動性が失われている証拠である(図1-(b))。

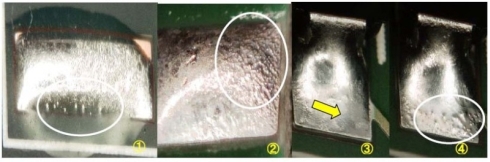

フラックス効果があれば、酸化したはんだの粒子は完全溶融しなくても溶融はんだの張力でフィレット内に引き込まれる(図2-(2)、(4))。プリヒート部を短くし(プリヒート部の熱量を少なくする)、フラックスの劣化を抑えることで、はんだの粒子も酸化せず完全に溶融する(図2-(3))。

プリヒートでフラックスの劣化が進んではんだ粒子が酸化し溶融しないままフィレット内にはんだの張力で吸引されているのが図2-(4)で、さらにプリヒート部の熱量を削減して図2-(3)まで改善する必要がある。

プリヒート部のフラックスへの熱影響を抑える方法として、下部ヒータの活用の他に、遠赤外線の活用がある。特に下部の遠赤外線はもっとも効果があり、部品の熱影響を抑えながら必要な熱を基板に供給することができる。現場では使用装置の特性が異なるものである。たとえ同じメーカー製であっても、個々にその性能は異なるので、実際の操作はフラックスの劣化状況とフィレット形状、光沢、表面の滑らかさなどで決める。

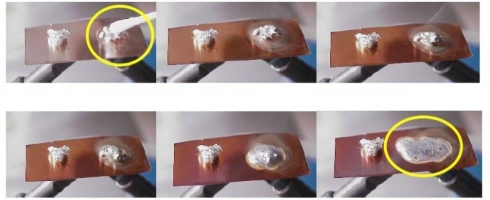

図3の実験のように、フラックスが塗布されていない、または劣化した状態では、はんだは溶けてもぬれ広がることはない。プリヒートを長く(高く)することは、このようにフラックスを劣化させることになる。

耐熱性の高い溶剤を加えたり、N2の使用または強活性剤を用いるなどの対策をしているが、現場では本来、鉛はんだと同じ基板や部品を使用しているので、はんだの融点とその表面張力以外はあまり考慮せず、プリヒートでのフラックスの劣化を抑えることが重要となる。

大型のリフロー炉ではコンベア速度を速くしてフラックスが劣化する前にはんだを溶かし、また小型炉では遅くして十分に熱供給するなどといった点に留意すべきである。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク