ISO26262対応を始める前に理解しておくべきこと:中小サプライヤのための実践的ISO26262導入(1)(1/3 ページ)

国内の自動車メーカー各社や大手ティア1サプライヤは、自動車向け機能安全規格であるISO 26262への対応を加速させている。その一方で、中規模以下のサプライヤは、ISO 26262対応を進められていないのが現状だ。本連載では、中小サプライヤを対象に、ISO 26262に取り組む上での実践的な施策について紹介する。

正式発行から1年が経過

2011年11月に正式発行された自動車向け機能安全規格ISO 26262ですが、それまで様子見を続けている印象が強かった国内自動車メーカー各社は対応を本格化させています。この動きと連動するように、大手企業を中心としたティア1サプライヤの取り組みも加速しています。

正式発行から約1年が経過した現時点において、国内自動車業界の対応を振り返ってみると、ISO 26262の規格要求をきちんと理解し、これをモノづくりのツールとして捉え、明確な成果を出そう、という方向性の取り組みが大きな流れになっています。ISO 26262対応という機会に合わせて、これまで開発現場で叫ばれてきた問題を解決しようという考え方です。

これまでも多くの国際規格が発行されてきましたが、そのたびに対応が後手に回り、これといった成果を出せないという苦い経験をしてきた国内産業界にとって当然のことかもしれません。

一方、ISO 26262は「安全」に向き合った規格であるため、対応していなかった場合の経営上のリスク(海外市場での事業展開、問題発生時の賠償規模など)はかなり大きなものになります。このため、とにかく早急に規格対応の体裁を整え、開発現場の実態に合わせた調整作業は後回しにするという流れもあるように思われます。既に、ビジネスの現場では、機能安全対応を前提とした見積もりや発注の依頼も出始めているようです。開発現場の問題解決を優先するのか、規格対応の体裁を整えることを優先するのか、一概にどちらが良いかを判断するのは難しい状況にあります。

いずれにしろ、コストを掛けて急いでISO 26262対応を進めてはみたが、後に残ったのは、使われない規定書類やテンプレートの山であったという事態にならないようにしなければなりません。

本連載の趣旨

自動車産業は日本の基幹産業です。そして、自動車メーカーから下請けまでサプライチェーンの裾野が広く、企業の規模も大小さまざまです。

また、ISO 26262は、マネジメントから始まり、システム開発、ハードウェア開発、ソフトウェア開発、製造に至るまで、モノづくりの設計・開発を中心にした大規模な規格になっています。このことは、ISO 26262が、自動車開発に携わる大小様々な企業が取り組まなければならない規格であることを意味しています。

しかしながら、ISO 26262対応を進める上で、体力のある大手企業と同等のことを、中規模以下のティア1サプライヤ、ティア2サプライヤのような比較的体力のない企業が行えるでしょうか? 少なくとも先述した、「まずは体裁を整え、現場との調整は後から」というような対応は現実的に難しいのではないかと思います。少ない予算、限られた人的リソースの中で、効率良くかつ成果の出る形で規格要求を実装し、展開・定着させることを目指さなければならないでしょう。

日本の基幹産業である自動車産業を下支えしている、これらの中小サプライヤが間違ったISO 26262対応を進めてしまうと、結果としてコスト上昇、技術力低下、国際競争力低下といった事態に陥ってしまうかもしれません。簡単なことではありませんが、そうならないような施策が必要なのです。

ISO 26262対応の進め方

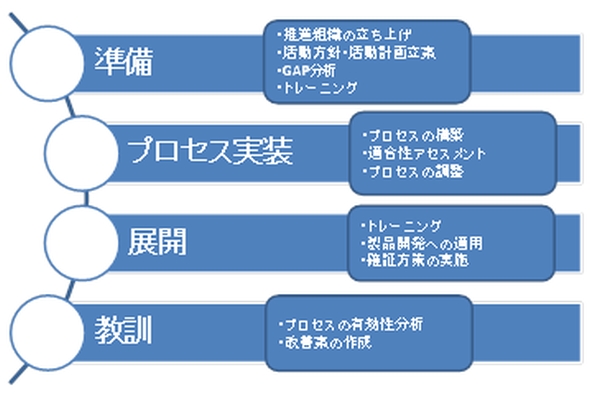

図1は、ISO 26262対応を社内で進める際の一般的な流れを示しています。この流れは一度で終わるものではありません。構築したプロセスを「展開」し、その結果得られた「教訓」をプロセスに反映させるという「継続的改善」のループを回す必要があります。

企業によっては、「プロセス実装」とパイロットプロジェクトでの展開を並行して進めながら、プロセス実装と展開の間を繰り返す場合もあります。しかし、基本的にはここに示した活動要素を含んだ各段階を踏んで進めていくと思われます。

本連載では、われわれがこれまで経験してきたISO 26262対応に関する支援についての経験をベースに、これからISO 26262対応を開始するであろう中小サプライヤに焦点を当てて、図1に示した基本的な進め方に沿って各段階でのポイントや課題、対応策などを紹介していきたいと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 水素混焼タグボート「天歐」は“未来の実験船”ではなく“最初の現実解”

- トヨタ自動車新社長の近健太氏は「稼ぐ力」を強化へ、佐藤恒治氏は“CIO”に

- ジムニーのMT仕様車がリコール、エンスト時に不具合起こす恐れ

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- バッテリー積んでも広さは健在、ダイハツ初の軽EVは守り抜いた積載性能で勝負

- ヤマハ複数車種のヘッドランプに新UVコーティング技術を採用

- 2050年のカーボンニュートラル燃料の市場規模は276兆円に拡大

- ホンダが自動車生産台数で国内4位に転落、日系自動車メーカーの生産低迷が続く

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

コーナーリンク

図1 ISO 26262対応に向けた一般的な流れ

図1 ISO 26262対応に向けた一般的な流れ