価格性能比に優れた太陽電池とは:小寺信良のEnergy Future(11)(3/4 ページ)

生産能力国内最大の工場稼働へ

現在ソーラーフロンティアの太陽電池生産量は、2011年予測では国内企業で最大となる、年間1000MWとなる見込みだ*3)。これは第3工場である国富工場の稼働開始が大きい。この工場単体で900MWものパネルを製造することができ、単一の太陽電池工場での製造規模としては現在世界一ともいわれている。

*3) 米国のPV Newsによれば、2010年における日本国内の太陽電池生産量は2182MWである(2011年5月の発表資料)。

前段でも述べたが、この国富工場は他社のPDP製造工場を、太陽電池の製造工場に転換したものである。PDPと太陽電池では技術的に全く別物で、内部の製造機材は全部入れ替えとなった。

だがそこに務めていた従業員は、製造ラインの流れをよく理解しており、人の動きや配置などに無駄がないため、新しい製造ラインでも即稼働できたことが大きかった。

そもそも宮崎県はOKIなど古くから半導体工場の誘致が盛んで、クリーンルームでの作業経験者が多い。東国原知事の時代に「宮崎県新エネルギービジョン」を立ち上げ、新エネルギーの開発・利用に予算を付けて積極的に支援したことも大きい。

変換効率では分からないCISの性能

化合物系のCIS太陽電池は、製造工程も結晶シリコン系とは全く違う。ハードウェアとしての特徴もかなり異なっている。

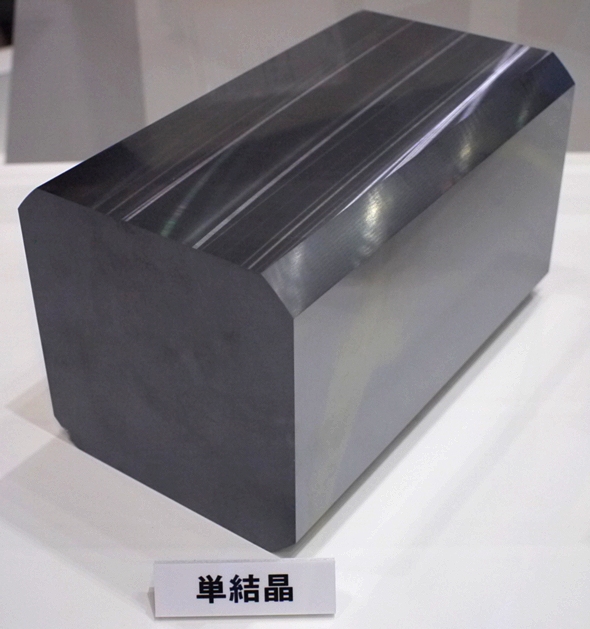

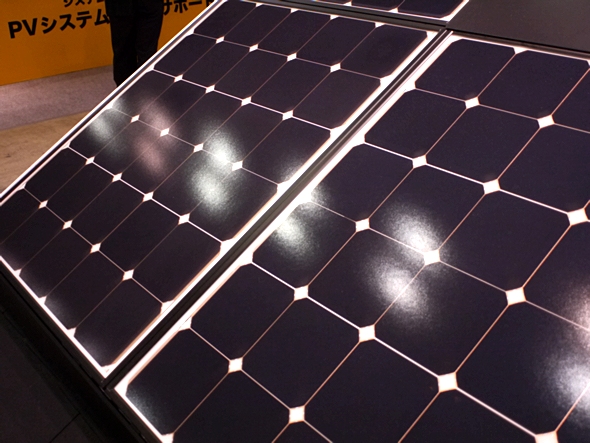

結晶シリコン系の太陽電池は、シリコンのインゴットから薄切りパンのようにウエハーを切り出す(図5)*3)。つまり太陽電池モジュールは、小さいウエハー(セル)を基材上に敷き詰める形になる。これはパネルを巨大化する際に有利だ。幾らでも敷き詰めてつないでいけばよいからである。

*3) Siを使った太陽電池には結晶Si太陽電池の他、図4で説明したSi薄膜太陽電池がある。Si薄膜太陽電池は、Siの水素化合物(モノシランガスなど)を化学気相成長(CVD)法で堆積させて作る。Si材料の使用量が少なく、製造に必要なエネルギーも少なくて済むため安価であるが、変換効率は結晶Si太陽電池よりも低くなる。このため、メガソーラーなど大面積が利用できる用途に使う。

またある程度モジュールサイズの自由度がきく。どれぐらい敷き詰めるかで、段階的に調整すればよいからである(図6)。

一方薄膜・化合物系のCISは、決まったサイズの1枚のガラス基板の上に、材料を「吹き付ける」(成膜する)という形で1枚をいっぺんに作る。そのため、大型の太陽電池を製造するには高い精度で均一に吹き付ける技術が必要となるため、大型化が難しい。

ソーラーフロンティアでも第2工場までは641×1235mmという、見慣れた結晶シリコン系のモジュールからすればやや小さめのものしか製造できなかったが、第3工場が稼働したことで977×1257mmの大型品が製造できるようになった。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

コーナーリンク

図5 単結晶シリコンのインゴット 円柱状の単結晶シリコンの側面と上下の面をカットした状態。ほぼ正方形に見える面の対角線の長さがもともとの単結晶の直径に相当する。

図5 単結晶シリコンのインゴット 円柱状の単結晶シリコンの側面と上下の面をカットした状態。ほぼ正方形に見える面の対角線の長さがもともとの単結晶の直径に相当する。 図6 単結晶型太陽電池モジュールの例 太陽電池セルを何枚敷き詰めるかでモジュールサイズが決まる。図の例では1モジュール当たり30枚使っている。

図6 単結晶型太陽電池モジュールの例 太陽電池セルを何枚敷き詰めるかでモジュールサイズが決まる。図の例では1モジュール当たり30枚使っている。