リチウムイオン二次電池、2015年には約4割が自動車向けに:電気自動車

リチウムイオン二次電池は、電気自動車(EV)がけん引役となって需要が伸びていく。このとき必要なのが高性能で安価な電池だ。電池の正極や負極の組成や構造が最も重要だが、両極を分離するセパレーターもEV仕様に変更しなければならない。

「リチウムイオン二次電池に用いるセパレーター市場では2010年度から自動車向けの需要が拡大している。当社では2015年度には自動車向けが市場全体の約4割を占めると予測しており、高耐熱セパレーターを低コストで製造する技術を開発した」(三菱樹脂)。

三菱樹脂は、2012年に高耐熱セパレーターを発売、2013年度に量産を開始し、2015年度には7200万m2の販売を目指す。これは同社が予測する2015年度時点のセパレーター市場の10%強のシェアに相当する。

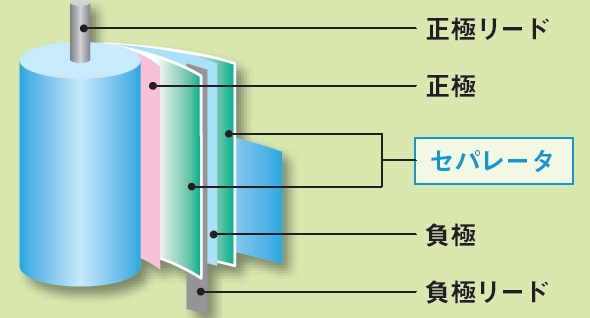

そもそもセパレーターはリチウムイオン二次電池の内部でどのような役目を担っているのだろうか。電池の内部には、電気エネルギーを蓄える正極と負極の他、電解液とセパレーターが組み込まれている(図1)。

図1にあるように正極と負極はシート状であり、セパレーターを間に挟んで紙を重ねたように実装されている。正極と負極が直接接触して短絡(ショート)が起こらないようにしているのがセパレーターだ。

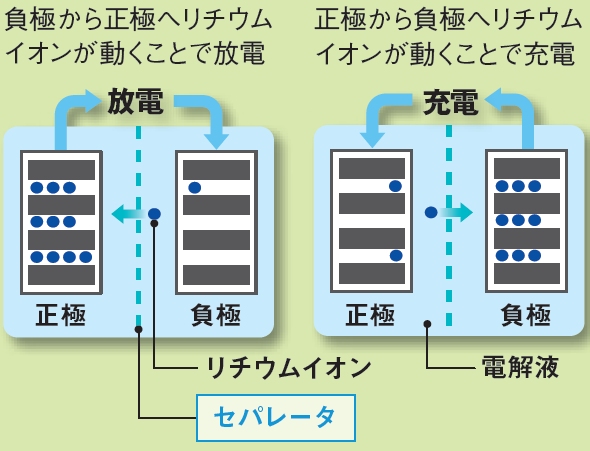

セパレーターは単なる分離膜ではない。リチウムイオン二次電池は、リチウムイオン(Li+)が正極と負極の間を移動することで機能する。従ってリチウムイオンの自由な移動をセパレーターが妨げないようにしなければならない(図2)。そこで樹脂に微細な穴を加工したフィルムが、セパレーターとして使われている。

自動車向けは高耐熱性が求められる

セパレーターに求められる機能は他にもある。「シャットダウン機能」だ。電池内部で、正極と負極の間に微細な短絡が生じたとしよう。すると、その部分の温度が上昇し、セパレーターの微細な穴が融解して閉じる。

現在広く使われている3層構造のセパレーターは、ポリエチレンを上下からポリプロピレンで挟み込んだ構造を採る。ポリエチレンは130℃を超えると融点に達する。このため、短絡が起こり、温度が上昇し始めても、130℃に達すると穴がふさがる。リチウムイオンが透過できなくなり、電流が遮断されるからだ。

民生品などに利用するリチウムイオン二次電池ではこのような動作条件でよい。ただし、「電気自動車などに利用するには、200℃以上の高耐熱性が求められる」(同社)。

どうすれば高耐熱性を実現できるのだろうか。2つの手法がある。1つは、融点の高いアラミド繊維の利用だ。もう1つは無機材料を従来のセパレーターの上にコートする手法だ(図3)。「アラミド繊維は材料コストが従来の材料よりもかさむ。当社が開発した高耐熱セパレータは、従来材料を用いているため、アラミド繊維を用いたセパレーターよりも製造コストを4割引き下げられる。従来材料の上に無機材料をコートすることで約220℃まで耐えられるようにした」(同社)。

図3 無機材料を利用した高耐熱セパレーターの構造 同社が販売中のセパレーター「セパレント」(上)。ポリプロピレン単層のものと、ポリエチレンを上下からポリプロピレンで挟み込んだ3層構造のものがある。高耐熱セパレーターは、いずれかのセパレントに無機材料からなる耐熱コートを重ねた構造を採る(下)。出典:三菱樹脂

図3 無機材料を利用した高耐熱セパレーターの構造 同社が販売中のセパレーター「セパレント」(上)。ポリプロピレン単層のものと、ポリエチレンを上下からポリプロピレンで挟み込んだ3層構造のものがある。高耐熱セパレーターは、いずれかのセパレントに無機材料からなる耐熱コートを重ねた構造を採る(下)。出典:三菱樹脂性能向上と低コスト化に向く製造法とは

今回の開発品は、低コスト化と高性能化を両立できたという。

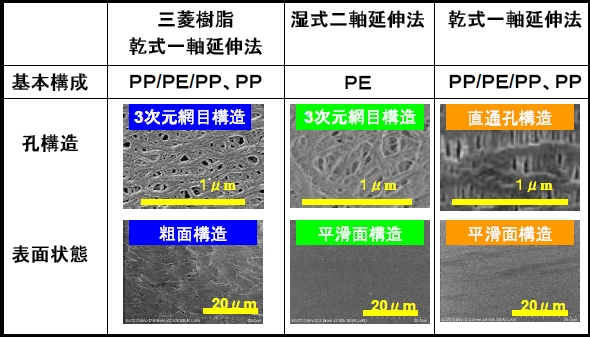

セパレーターの製造技術は乾式と湿式に分かれる。どちらもセパレーターフィルムを延伸してリチウムイオンの通路となる微細な空隙(くうげき)を作ることは同じだ。湿式では可塑剤を加えた後、溶剤を使って延伸する。その後、溶剤成分を揮発させる。一方、乾式では溶剤を使わない。このため、製造に要する時間や材料コストを低減できる。高耐熱セパレーターは乾式を使うことで低コスト化した。

同社によれば、セパレーターの微細構造によって、リチウムイオンの拡散度が変わる。図4にある「直通孔構造」ではリチウムイオンが特定の経路に集中してしまう。一方、「3次元網目構造」を形成できれば、リチウムイオンの経路が分散され、電池の性能が高まる。具体的には3次元網目構造により、低温出力が高まる他、電解液を保持しやすくなるため、サイクル寿命が伸びるという。

- 日産「リーフ」が走行距離を拡大、電極材料にマグネシウム追加で電池容量25%増

- テスラの電気自動車はギガファクトリーが動かなければ安くならない

- 電気自動車の走行距離を3倍に、ナノ多孔質グラフェン採用のリチウム空気電池

- アウディの電気自動車SUVは空気抵抗係数が0.25、可動式空力パーツで実現

- アウディが500km走れる電気自動車SUVを開発へ、LGとサムスンから電池調達

- 商用EV「ミニキャブ・ミーブ」が値下げ、補助金減で実質価格はほぼ変わらず

- 電動スクーターとガソリンスクーターの価格差は1万円、ヤマハ発動機「E-Vino」

- 電気自動車「e-Golf」の国内投入が延期、チャデモ対応がネックに

- フォーミュラEでワイヤレス給電目指すクアルコム、“小さな実験”の意味は?

- ホームセンターに電気自動車充電器100台設置、NECが提供

関連記事

世界最大級のEV用電池工場が誕生、滋賀県で「i-MiEV」12万5000台分

世界最大級のEV用電池工場が誕生、滋賀県で「i-MiEV」12万5000台分

GSユアサが汎用品を製造 パナソニックがテスラに8万台分のEV用電池を供給

パナソニックがテスラに8万台分のEV用電池を供給

円筒型の小型電池「18650」を供給 大型電池の世界市場が5年後に2兆円に成長、富士経済が予測

大型電池の世界市場が5年後に2兆円に成長、富士経済が予測

EV用リチウムイオン二次電池が引っ張る

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

セパレーター

セパレーター 図1 リチウムイオン二次電池の構造 正極リードの周囲にシート状の正極やセパレータ、負極リードを巻き付けた構造である。出典:三菱樹脂

図1 リチウムイオン二次電池の構造 正極リードの周囲にシート状の正極やセパレータ、負極リードを巻き付けた構造である。出典:三菱樹脂 図2 リチウムイオン二次電池の動作 リチウムイオンが正極、負極間を移動することで、充放電動作を行う。その際、リチウムイオンは必ずセパレーターを透過している。出典:三菱樹脂

図2 リチウムイオン二次電池の動作 リチウムイオンが正極、負極間を移動することで、充放電動作を行う。その際、リチウムイオンは必ずセパレーターを透過している。出典:三菱樹脂 図4 セパレータの微細構造と製法 リチウムイオン二次電池のセパレータとして性能を高めるには、3次元編目構造を形成することが重要だ。PP:ポリプロピレン、PE:ポリエチレン。出典:三菱樹脂

図4 セパレータの微細構造と製法 リチウムイオン二次電池のセパレータとして性能を高めるには、3次元編目構造を形成することが重要だ。PP:ポリプロピレン、PE:ポリエチレン。出典:三菱樹脂