品質要件マネジメント手法とフロントローディング開発:いま考えるべき品質マネジメント改革(2)(6/6 ページ)

ユーザー誤使用含めた安全品質の確保

製品の多様化やサプライチェーンの複雑化により、既存の安全基準では想定できなかった新たな危険要因による事故が発生しているとされています。本連載第1回の「原因(1):部品の共通化」や「原因(3):メーカースペックとユーザー期待値のギャップ」が引き金になり、大量リコールや、ユーザーの安全品質に変化や高まりが生じていることを説明しました。

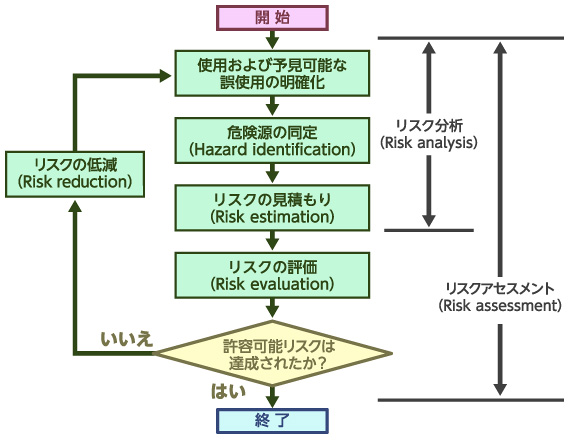

ISO(国際標準化機関)、IEC(国際電気標準会議)が共同で提示したISO/IECガイド51では、安全品質を確保するためのリスクアセスメントの手順が示されています(図6)。

製品モデリングで抽出した各品質特性に対してリスクアセスメントを実施し、リスクを見積もり、安全上の高リスク項目に対して許容可能なレベルになるまで対策を繰り返します。

問題発見と解決を早期化し、安全上許容可能な設計を実現する考え方で、特に着目すべきはリスク分析の最初のステップの「使用および予見可能な誤使用の明確化」です。単にメーカー側が想定する使用条件だけでなく、ユーザーの誤使用を含めた安全設計の必要性を示唆しています。ISO/IECガイド51は1999年に公開されたものですが、この時点から製品安全指向設計を指摘されており、非常に有意義なプロセスの提案だと思います。

ポイント4:リスクはユーザー誤使用を予見して評価すること

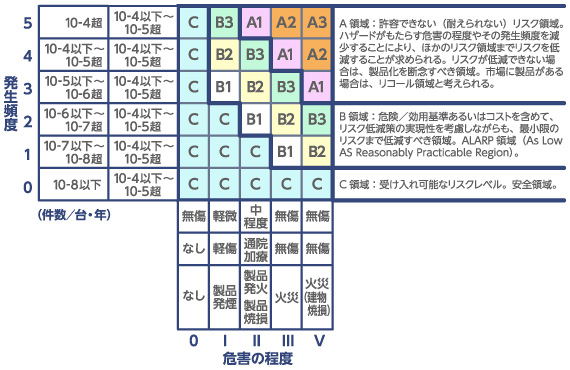

リスク見積もり・評価や計画用のツールとして、R-Map(リスクマップ)を利用すると便利です(図7)。

R-Mapでは製品分野に合わせて、危害の程度と発生頻度の定量化の基準を設定します。さらに抽出したリスクをその基準に合わせてマッピングしていきます。例えば、あるリスク事象について、起こりそうでないが、万一発生した場合死亡につながるようなものだとB3にマッピングします。この場合は発生頻度をさらに低減するか、万一その事故が発生しても軽傷で済むようにする、のいずれかのリスク低減策を実施し、Cにマッピングできるようにします。

これは、ISO/IECガイド51の許容可能な範囲にリスクをコントロールする考え方に基づいており、最小の対策で最大の安全性向上効果を得ることを目的にしています。

今回ご紹介した以外にも、製造工程リスクを抽出・低減する工程FMEAや、本質的に機能改善して品質問題を削減するタグチメソッドなど、まだまだご紹介したい事例や管理手法はあるのですが、誌面の関係で別の機会としたいと思います。

次回は、“既知の問題の知識移転を確実に行い対策する”するための、いわゆる再発防止アプローチについてご紹介していきたいと考えています。

≫次回「再発防止アプローチによる品質マネジメント改革」はこちら

参考文献

1)藤本隆宏「ものづくり論とソフトウェア −組織能力とアーキテクチャの視点から−」2006年9月

2)「デザイン・ストラクチャー・マトリックス法」『ハーバード・ビジネス・レビュー』(ダイヤモンド社、2003年2月)

3)DSMweb.org(http://www.dsmweb.org/)

4)「製品設計にリスクアセスメント導入へ」『日経ものづくり』(日経BP、2008年8月号)

5)「R-Mapの実践研究」『生活安全ジャーナル』(独立行政法人製品評価技術基盤機構、2009年7月)

筆者紹介

三河 進(みかわ すすむ)

NECコンサルティング事業部

(http://www.nec.co.jp/service/consult/services/07.html)

NCPシニアビジネスコンサルタント

システムアナリスト(経済産業省)

全能連認定マネジメントコンサルタント

PMP(米国PMI)

精密機械製造業、PLMベンダ、外資系コンサルティングファームをへて、現職。

専門分野は、開発設計プロセス改革(リードタイム短縮、品質マネジメント、コストマネジメント)、サプライチェーン改革(サプライヤマネジメント)、情報戦略策定、超大型プロジェクトマネジメントの領域にある。

自動車・電機・ハイテク・重工などのPLM・SCMに関する業務改革プロジェクトに従事中。

論文「モジュール化による設計リードタイムの大幅短縮」で平成20年度の全能連賞を受賞。

【おことわり】

本記事は執筆者の個人的見解であり、NECの公式見解を示すものではありません。

関連記事

日本企業の市場問題管理とデザインレビューの水準

日本企業の市場問題管理とデザインレビューの水準

いま考えるべき品質マネジメント改革(1) 品質要件マネジメント手法とフロントローディング開発

品質要件マネジメント手法とフロントローディング開発

いま考えるべき品質マネジメント改革(2) 再発防止アプローチによる品質マネジメント改革

再発防止アプローチによる品質マネジメント改革

いま考えるべき品質マネジメント改革(3)

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図6 リスクアセスメントの手順(出典:『ISO/IECガイド51』(ISO/IEC、1999年)

図6 リスクアセスメントの手順(出典:『ISO/IECガイド51』(ISO/IEC、1999年) 図7 消費生活用製品に用いるR-Map(リスクマップ)

図7 消費生活用製品に用いるR-Map(リスクマップ)