品質要件マネジメント手法とフロントローディング開発:いま考えるべき品質マネジメント改革(2)(5/6 ページ)

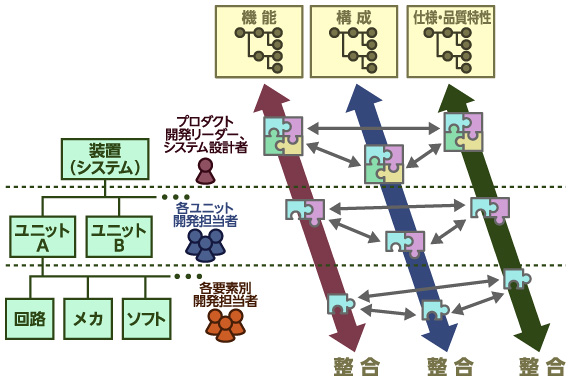

ステップ3:システムやユニット間の仕様・品質特性の依存関係の体系化

大規模な製品や開発組織の場合、システム設計者、メカ設計者、エレキ設計者、ソフト設計者、サプライヤなど、さまざまな組織が協調しながら開発が進行します。そのために、それぞれの間での仕様や品質特性の整合や、トレードオフを検討せねばなりません。

しかし、システム設計者は、メカ・エレキ・ソフトに対して仕様をブレークダウンすることはできても、その実現性や難易度まで把握していないことも多いのではないでしょうか。DSMや樹形図を活用して、製品全体システムやユニット、部品の品質特性間の依存関係を可視化し、関連する設計部門間の整合を図っていきます(図5)。

筆者が、クライアント企業の設計担当者や品質保証部門の方々とこのような分析ワークショップを実施していると、品質に関する気付きが多くあります。例えば、

- 依存関係がループしており相互依存的に品質を向上しないといけないポイントが発見された

- 品質達成のためのロジックがそもそも成立していなかった

- ほかの設計者との整合が図られておらず、各設計者が目標品質を達成しても、システムとしての品質を確保できない状態になっていた

といったような内容です。

ポイント3:仕様や品質特性同士の依存関係を可視化し、整合すること

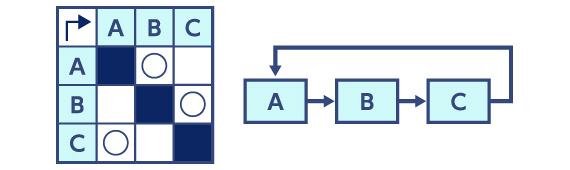

コラム:DSM(デザイン・ストラクチャー・マトリクス)とは

DSMは、米国マサチューセッツ工科大学(MIT)で開発されたプロセスの可視化手法の1つであり、設計製造工程の最適化、リードタイムの予測や短縮、手戻りの削減、製品構成のモジュール化や組織体制の最適化、パラメータ同士の依存関係分析などに用いられます。対外的には、インテルの半導体開発やGMの設計・製造工程改善に用いられた事例が発表されています。

図Aは、DSMの基本的な表現方法で、行と列に同じもの(ここではA、B、C)を記入し、それらの間の関係がある個所にマークしながら、依存関係を「見える化」する方式を取ります。

座標(B, A)に○がマークされていますが、BはAの後続タスク、座標(C, B)の○マークからCはBの後続タスク、座標(A, C)の○マークからAはCの後続タスクであり、右のフローチャートと同じ意味を表現しています。

代表的な利用方法としては以下のようなものがありますが、DSMには奥深い活用方法や応用事例がありますので、さらに詳しい情報を入手するには、DSMのWebサイトをご参照ください。

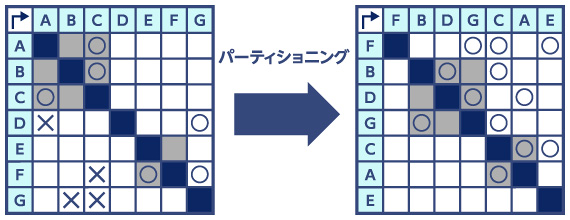

プロセス最適化(パーティショニング)

パーティショニングは、プロセスの手戻りを最小化する最適化アルゴリズムで、設計製造工程の最適化、リードタイム短縮、手戻りの削減などに用いられています。図Bの左側のマトリクスは、DSMで表現した現状のプロセスです。

A〜Gは工程の番号で、例えば座標(D, B)のところに○がマークされています。これは、プロセスDはプロセスBの後に実施される(プロセスDはプロセスBのアウトプット、情報を使って実施される)、ということを意味しています。A⇒Gの順にプロセスが進行すると仮定すると、座標(A, D)や座標(B, G)など対角線の右上に×がマークされています。これらはDからAに情報流が発生、GからBに情報流が発生していることを意味していますので、「予定していない手戻り」が発生していることになります。このDSMに対し、「パーティショニング」という処理を掛けると右側のマトリクスのようになります。この処理で×の「予定していない手戻り」をなくすことができました。依然として対角線より右上に○は残っていますが、これらは“計画された手戻り”、要はB、D、GやC、Aを協業タスクとして実行する計画に組み替えることができます。

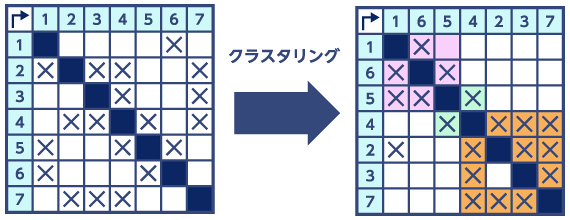

製品構造・組織最適化(クラスタリング)

組織や製品構成間の相互作用(インタラクション)の強さをDSMで可視化した後、クラスタリングという処理(アルゴリズム)により、製品モジュールの独立性の評価や、組織・チーム編成の最適化の提案を行うことができます。

例えば、図Cの左側のマトリクスは1〜7のチームにより1つの製品を開発している際のコミュニケーションの発生を可視化したものです。全体の開発組織は大きくなり、混沌(こんとん)としたコミュニケーションが必要とされることが把握できます。このDSMにクラスタリング処理を掛けた結果が右側のマトリクスとなります。この結果から3つのチーム(1, 6, 5)、(5, 4)、(4, 2, 3, 7)に再編成することで、緊密なコミュニケーションを取れることで可能性を発見することができます。

ここではチーム編成を例に挙げて解説しましたが、この考え方を部品やユニットに対して適用すると、モジュール化による流用部品の増大、在庫削減、生産リードタイム短縮など、さまざまな検討にこの知見を活用することができます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク

図5 複雑な電子制御製品における仕様・品質特性の整合性確保

図5 複雑な電子制御製品における仕様・品質特性の整合性確保 図A DSMの基本

図A DSMの基本 図B DSMによるパーティショニング

図B DSMによるパーティショニング 図C DSMによるクラスタリング

図C DSMによるクラスタリング