品質要件マネジメント手法とフロントローディング開発:いま考えるべき品質マネジメント改革(2)(3/6 ページ)

要件を可視化する製品モデリングのアプローチ

製品の複雑化や電子化、安全品質意識の高まりの中で、QFD(品質機能展開)やDSM(デザインストラクチャーマトリクス)と呼ばれる手法を用いて、開発初期段階で製品の仕様や機能、構造の整合性を確保するアプローチを採用している企業が増加しています。筆者は、これら一連の手法を総称して製品モデリングと呼んでいます。

製品モデリングにより、ある程度設計が具体化した後で実施される仕様や品質特性の整合性検証やリスクレビューを、より上流段階(要求定義や仕様設計)で実施することを狙っています。DSMはあまりなじみのない手法かもしれませんので、後述のコラムで補足説明します。

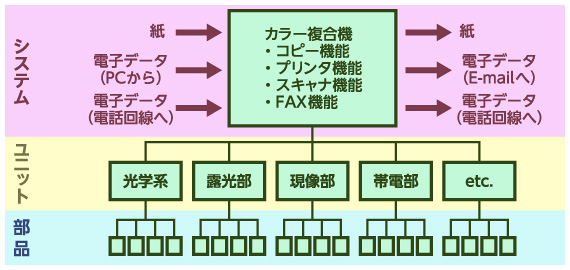

製品モデリングの基本的な手順を、カラー複合機の例を取って説明します。カラー複合機の基本構成は図3のようになっています。4つの主要機能(コピー機能、プリンタ機能、スキャナ機能、FAX機能)から成り立っており、多機能製品かつ電子制御が多用されている複雑な製品例ですので、例として取り上げました。

ユニットレベルを見ると、光学系や露光、現像、帯電、定着など10以上のユニット(サブシステム)から構成され、それぞれがシステムからの指令により、相互依存的に関係しながら機能しています。またメカ・電気・ソフトだけでなく、トナーや感光体というケミカル要素も入っており、性能や品質を安定化することにおいても難易度の高い製品です。

製品モデリングの手順は次のとおりです。

- 対象ユニットに対する仕様・品質特性、機能、構成の洗い出し

- 仕様・品質特性と機能、機能と構成の関係マトリクス(QFD)の作成

- 他ユニットやシステム全体に対するステップ1、2の繰り返し

- システムやユニット間の仕様・品質特性の依存関係の体系化

カラー複合機の中の1つのユニット(現像部)を例として、ステップ1〜3の流れをご紹介します。

ステップ1:仕様・品質特性、機能、構成の洗い出し

最初に、これから開発するユニットの仕様・品質特性・機能を無作為に抽出します。経験のある技術者であれば、過去の経験を生かして、今回開発するユニットに必要な要件や必要情報を洗い出すことができると思います。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク

図3 カラー複合機の基本構成

図3 カラー複合機の基本構成