再発防止アプローチによる品質マネジメント改革:いま考えるべき品質マネジメント改革(3)(1/6 ページ)

グローバル設計・開発では品質保証部門が品質マネジメントプロセスの運用スキルを持つべきだ。NECの実践例を参考に検討を

度重なるリコール、回収騒動……。モノづくりの現場に何が起こっている? どうすれば顧客が満足するモノづくりができる? いま日本企業が考えるべき“品質”問題を語る(編集部)

≫前回記事「品質要件マネジメント手法とフロントローディング開発 」はこちら

前回のおさらい

品質マネジメント改革についての連載最終回の今回は、「再発防止アプローチによる品質マネジメント改革」についての考え方やツールをご紹介します。その前に、まずは前回のおさらいをしておきましょう。

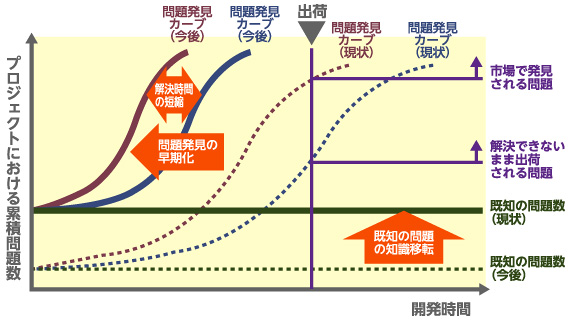

図1は前回紹介した、フロントローディングによる品質の早期作りこみが開発期間短縮を実現することを表現したモデルです。連載第2回では、問題発見カーブと問題解決カーブの左方向シフト、および既知の問題移転数の底上げによって、市場に出てから発見される問題や解決できないままに出荷される問題を削減するための考え方、問題を早く発見し解決を促進するための品質要件モデリングとリスクマネジメントの考え方についてご紹介しました。

今回は、もう1つのテーマである過去に経験した不具合や問題をノウハウとして次のプロジェクトで活用するか、いわゆる品質ナレッジマネジメントはいかにあるべきか、再発防止アプローチで品質改革をどのように実現するかについての考え方やツール、事例について解説します。

図1 フロントローディング化による開発期間短縮と残存問題の削減

図1 フロントローディング化による開発期間短縮と残存問題の削減(資料:"Shortening Lead Time though Early Problem Solving - A New Round of Capability-Building Competition in the Auto Industry - "Tokyo University Discussion Paper 97-F-12. を基に独自作成)

既知の問題を新しい知識に変換して活用するために

最初に、製造業における既知の問題の知識移転サイクルについて考えてみたいと思います。

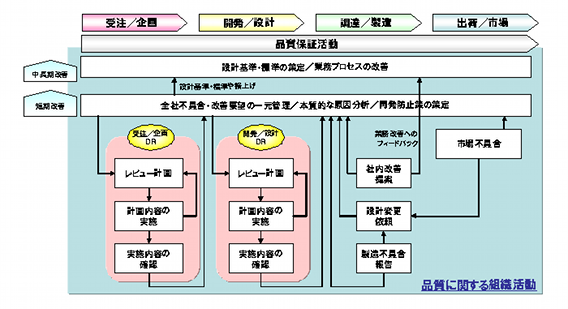

製造業の製品開発から市場への導入プロセスは一般的に、受注/企画フェイズ、開発/設計フェイズ、調達/製造フェイズ、出荷/市場フェイズと進行していきます。

既知の問題の知識移転は、下流工程から出発します。例えば、市場に出荷した後、発見される市場不具合、調達や製造工程で発見される問題が出発点となります。開発プロセスで発生した問題点は、企業にとって宝の山なのです。このような問題・不具合情報を企画フェイズや設計フェイズなどで利用できる形式(設計ノウハウ)に変換し、活用します。さらに下流工程で発生した問題を上流にフィードバックして、企業としての知識資産を拡充しながら品質を高めていく、このような活動のことを「既知の問題の知識移転サイクル」と呼びます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク

図2 既知の問題の知識移転サイクル

図2 既知の問題の知識移転サイクル