成功するプロジェクトの進め方と「リーンシグマ」の波:シックスシグマの落とし穴(4)(3/3 ページ)

3. リーンシグマへの潮流

ここまで、シックスシグマの概要から、プロジェクトの失敗例、各フェイズの障害と対応策についてご紹介させていただきました。この連載を通して見ていただいた読者の皆さまは、シックスシグマについてより具体的なイメージを持っていただけたかと思います。

ムダ取りが不得手なシックスシグマを改善した「リーンシグマ」

業務プロセスから生じる問題を解決するのに有効な手法であるシックスシグマですが、これまでは「ばらつきをなくす」「品質を向上する」という点に焦点が絞られた手法が中心となっており、「無駄をなくす」「時間を短縮する」といった、業務改善に必ず登場するテーマに対応する手法はあまり盛り込まれていませんでした。

業務効率化が企業にとって重要度を占めている昨今の状況を反映し、10年ほど前から、GE(General Electronic)を先駆けとして、シックスシグマとトヨタ生産方式のエッセンスを基に体系化された「リーン」の手法が取り入れられるようになりました。これが「リーンシックスシグマ」――またの名を「リーンシグマ」といいます――です。

付加価値の有無を測る「バリューストリームマップ」

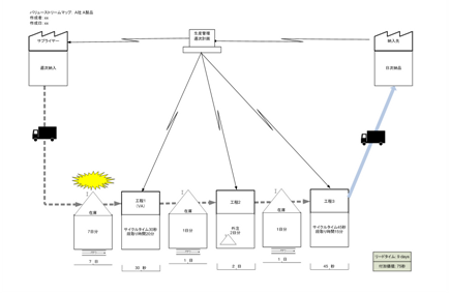

リーン手法として加えられた代表的な分析法の1つは、「バリューストリームマップ(価値流れ図)」と呼ばれるものです。

特定の製品(製品グループ)が、原材料が加工されてから顧客の手に渡るまでの全工程の経路と、各工程がどこからの指示で実施されるのかを示す手法です。この流れの「見える化」により、お客さまに対する付加価値を生み出している活動と、そうでないものが明確になり、非付加価値活動に潜むムダを削減することが可能になるという考え方をしています。

またリーンは、継続的なプロセス改善という点でも、従来のシックスシグマに不足していた部分を補完しています。今回ご紹介したCフェイズは、リーンの継続的改善の手法が非常に有効に機能する場面となります。

シックスシグマを導入している企業が相次いでこのコンセプトを持つリーンシグマの導入を進めていますが、リーンとシックスシグマが完全に連動し、一体化しているかというと、まだその途中段階にあるという見方が強いようです。最終的には、どのタイミングでどちらの手法を使うか、どう組み合わせていくかは、シックスシグマプロジェクトのリーダーや指導者の考えによる部分が大きいように思われます。

しかしながら、『顧客満足・顧客価値』というビジネス上の本質を最重要視しながら、時代に即して進化を続けるシックスシグマは、これからも有効な手法として活用され続けていくことでしょう。

以上、4回にわたりシックスシグマについてご紹介してまいりましたが、皆さん、本稿冒頭で示した3つの疑問について答えを持っていただけましたでしょうか?

- シックスシグマって、簡単にいうとどんなもの?

- シックスシグマは、ご自分の業務課題の解決や自社の経営改革に使えそうか?

- シックスシグマの導入・実施で、失敗をしないための重要なポイントは?

シックスシグマを中心とした内容で進めさせていただきましたが、具体的な手法のご紹介の際には、通常の業務やプロジェクトで活用できるものを選んでおります。いずれも簡単に使えて、効果が実感できる手法ですので、ぜひご活用ください。

最後になりましたが、当連載を本当に多くの皆さまに読んでいただき、心から感謝申し上げます。ほんの1つでも、皆さまのお役に立つことができましたなら、この上なく幸いです。ありがとうございました!

→ 第1回 例題で理解する「そもそもシックスシグマって何だっけ?」

筆者紹介

五葉コンサルティング株式会社 代表取締役 楊 典子

外資系コンサルティングファームにて大手自動車、機械、部品、消費財メーカーなど、多くの製造業のサプライチェーンマネジメント改革プロジェクトにて、コンサルティングに携わる。

外資系医療機器メーカーにてシックスシグマを学び、業務プロセス改革、シックスシグマの展開、経営品質管理を行う。その後、五葉コンサルティング株式会社を設立し、代表取締役に就任。

【主な資格】物流技術管理士、SAP社SCM認定コンサルタント、シックスシグマグリーンベルト、アクションラーニングコーチ、中小企業診断士

関連記事

例題で理解する「そもそもシックスシグマって何だっけ?」

例題で理解する「そもそもシックスシグマって何だっけ?」

シックスシグマは改善のための重要ワード。でも、どう導入すればいいのか、どう考えるかを理解していますか? 簡単な例題から確認を 作業のバラツキを減らしたいなら“シックスシグマ”

作業のバラツキを減らしたいなら“シックスシグマ”

現場改善支援のプロとして、改善プロフェッショナルの育成にこだわりを持ち続けるコンサルタントが贈る現場改善力再生のヒント集。個々人の現場改善能力を3つのタイプに分類し、それぞれに合った処方箋をお届けする。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。 品質管理に活用される主な統計的手法「特性要因図」

品質管理に活用される主な統計的手法「特性要因図」

魚の骨は多ければ多いほどいい? 特性要因図の作り方から検証方法までを解説。使い倒して技能アップを目指そう! RPGをクリアするまでのプロセスと生産管理

RPGをクリアするまでのプロセスと生産管理

“モノを生産する”製造業にとって、生産を上手に管理し運営していく「生産管理」の手法は、非常に重要です。しかしさまざまな要素や考え方が含まれる「生産管理」は、慣れない人々にとっては理解するのが難しいものでもあります。そこで本連載では、RPG(ロールプレイングゲーム)になぞらえて生産管理を分かりやすく解説していきます。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

コーナーリンク

バリューストリームマップ(価値流れ図)の例

バリューストリームマップ(価値流れ図)の例