長すぎるバッファが生む仕掛かり地獄に陥らない!:過剰在庫と欠品を撲滅! TOC/S-DBR(2)(1/2 ページ)

TOCの制約理論については過去の連載でも多数取り上げてきました。今回はその中からDBR(ドラム・バッファ・ロープ)の実践と、近年注目されつつある、よりシンプルな発想に基づいたS-DBRについても紹介していきます。

→ TOC/S-DBR連載の一覧へ

S-DBRの「バッファ」定義とは?

皆さんこんにちは。ゴールシステムコンサルティング村上です。

前回は世界の四極比較によって、日本の製造業の課題が「需要の変動にスムースに対応し、欠品することなく在庫を極限まで圧縮できるサプライチェーンの仕組み」を作ることであり、その実現のために、「売れないものは『作らない』仕組み」をシンプルに実現するのがS-DBR(シンプリファイド・ドラム・バッファ・ロープ)であるとお話しました。今回からはこのソリューションがどのようなものなのかを紹介していきたいと思います。

S-DBRが実現するゴールとはどんなものか

S-DBRを紹介する前にゴールは何か、S-DBRを運用することによってどのような状態を実現できるのかを明確にしておきましょう(表1)。

| 項目 | 内容 | |

|---|---|---|

| 1 | リードタイムの短縮 | 製造工程の時間的余裕を最適に管理することでリードタイムを劇的に短縮する |

| 2 | 納期順守率の向上 | 顧客の納期を起点に生産を行うことで納期順守率を100%に限りなく近づける |

| 3 | 「造る」と「売る」の連携 | ボトルネック工程を管理し、生産プロセス内の隠れた生産能力を引き出し、収益向上の機会を作る |

| 4 | 継続的改善サイクルの構築 | 1〜3のプロセスをスピーディに、かつ継続的に実施するサイクルを確立する |

| 表1 S-DBRで実現できること | ||

このうち、1〜3はひと続きの関係にあります。つまり、S-DBRを導入する目的とは、生産効率向上とサービスレベルの向上を同時に実現すること。すなわちリードタイムを劇的に短縮し、納期順守率を向上させつつ工場内の隠れた生産能力を引き出すことを第一に実現します。そして、それを武器として営業活動に生かしビジネスの拡大を図るのです。そしてこれを一過性のものとせず継続的に改善を進める仕組みを構築することにS-DBRの大きな特徴があります。

S-DBRの生産計画の考え方

「納期を守れるように生産計画を立てなさい」と言われたら、皆さんはどのようなことを考えるでしょうか。

一般的な生産計画が持つ課題:不確実性をどう扱うか

生産工程のフローを調べ、使用する設備を調べ、加工される時間(サイクルタイム)を調べ、稼働率を調べ……など、まず生産に関するあらゆる情報を集め、そして次にこれらの情報を使って各工程での作業時間を計算し、最後にそれを集計して全体の計画を作ると考える方が多いのではないでしょうか。

不確実な要素を丹念に拾い集めていくこのアプローチは、一見正鵠を射ているように見えます。世の中のほとんどの生産管理の考え方は、この「分解した細かい要素」をベースに計画を立案するというものです。

しかし生産現場に限らず、われわれの周りには多くの不確実性が存在します。こうしている間にも予期せぬ出来事が発生し現場を混乱させます。現実的な計画立案が難しいのは、計画を立案する時点で、発生するかしないかも分からない、不確実な事象を織り込んだ完璧(ぺき)な計画を立案しようというのが、そもそも無理なことといわざるを得ないのです。

もっと簡単に、シンプルに考えてコントロールするのがS-DBR

すべての生産計画にかかわる変動要素を織り込んだ計画は立てられないならば、どうすればいいのでしょうか。もっと簡単に生産工程をコントロールする方法はないのでしょうか? ――それがS-DBRの出発点です。S-DBRの考え方は非常にシンプルで、すべての変動要素を勘案するなどという無謀(!)なアプローチは取りません。

生産計画の要素はたった3つだけ。それぞれ「ドラム」「バッファ」「ロープ」と呼ばれます。

1)ドラム

生産を始めるための起点のことで、顧客からの注文(オーダー)や在庫補充を行うための生産指示に該当します。

2)バッファ

生産着手〜完了までの、納期を守るために必要な時間的余裕(リードタイム)を指します。

3)ロープ

生産のペースをドラムに合わせる仕組み、つまり生産着手のタイミングを決めるものを意味します。

この3つの要素を組み合わせ、生産をコントロールして行くのです。

DBRからS-DBRへの洞察

読者の皆さんの中には「えっ、今までのドラム・バッファー・ロープと定義が変わったの?」という疑問を持たれた方もおられると思いますので、ここで、従来のDBRからS-DBRへの洞察の変化を見ていきましょう。

そもそもDBRとはどんなものだったか?

ゴールドラット博士はその著作『ザ・ゴール』(1983年刊)で、

工場の生産能力はボトルネック以上には向上しない、だからボトルネック工程を徹底活用すべきである

ということを主張しました。

納期を守り、スループットを最大化するために、そもそも存在する各工程の能力差を「ボトルネック工程」と「非ボトルネック工程」とに分けて考え、それぞれ積極的に活用するというアプローチです。

要するにボトルネック工程の能力が工場の能力を決めているのだから、これを停止させないために仕掛かり(バッファ)を持ち、工場全体のスループット(アウトプット)を最大にする。そして非ボトルネック工程は、スループットに影響を与えないのだから、基本的に仕掛かりを持たず停滞をゼロにして、全体の遅れを吸収する役割を持たせると考えるのです。

DBRの考え方は従来のパラダイム「工場の全工程・全従業員は忙しく働かなければならない」を根底から覆し、生産管理に革新をもたらすと同時に、導入した企業に在庫削減、リードタイムの短縮、生産性の著しい向上など多くの成果を生み出しました。前回紹介したように、筆者も多くの工場でDBR導入をお手伝いし、劇的な多くの成果を生み出しています。

実際にDBRを導入してみるとよく分かりますが、工程内に滞留する仕掛かりが激減すると生産工程の流れは格段に速くなり、作業はほとんど停滞することなく非常にスムースに流れるようになります。まるで、早朝か深夜の高速道路を走っているように、ほとんど邪魔されることなく一定速度で走り続けられます。こうなってくるとボトルネック工程を保護するための仕掛かり(バッファ)もほとんど必要ないことが分かってきます。

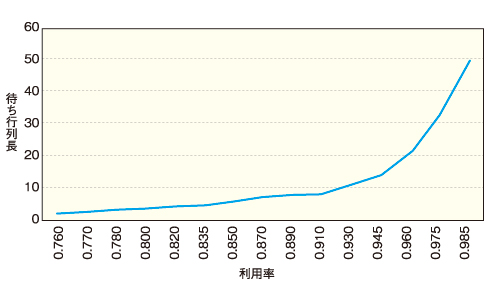

シンプルに考えると、生産システムは高速道路のようなもので、工程内にその許容能力(キャパシティー)以上のものが流れ込めば渋滞が発生するし、ある一定の負荷率を維持できれば、流れの速い安定した状態を維持できるのだということが分かります。しかし、もしもその能力以上に多くの車が流れ込んでくれば、渋滞による待ち時間は急激に長くなる事が知られています(待ち行列理論)。混雑がなければ速いし、到着時間もかなり正確に予想できるというわけなのです。

そして、DBRからS-DBRへの洞察の最大の変化は、しょせんボトルネック工程にかけられる負荷は100%である。ならばその負荷を100%以下に抑え、ボトルネック工程を作らないようにするのです。そうすれば生産システム内は決して渋滞を起こすことなく安定的に速く流れると考えた事なのです。

リードタイムって何だろう

通常われわれが「生産リードタイム」と呼んでいるものは、

- 実処理時間(加工時間)

- 運搬(輸送)時間

- 待ち時間

によって構成されています。

このうちの実処理時間(タッチタイムと呼びます)は、加工、塗装、組み立て、検査などを実際に行っている時間を指します。実処理時間は、一般的にリードタイム全体の数%にも満たず、残りのほとんどは「何かを待ったり、待たされている」時間です。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図1 待ち行列とタッチタイムの相関関係

図1 待ち行列とタッチタイムの相関関係