超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ:Fusion Connect 2026 講演レポート(3/3 ページ)

また、モデリングだけでなく、Fusionのレンダリングもmibotの開発に大きく貢献しているという。

「通常のクルマづくりでは段階的に開発が進むため完成像が見えやすいが、mibotは全て同時進行で取り組んでいるため、自分たちが今何を作っている(設計している)のか分からなくなることがある。そこでレンダリングが役に立った。テクスチャーも全部入れて、『だいたいこんな感じになりますよ』というイメージを早い段階から見せるようにし、開発メンバーのモチベーション維持や目標の共有につなげた」(岡本氏)

プロダクトそのものだけでなく、mibotの工場における組み立て工程の検証にも、Fusionのレンダリングが役立っているという。岡本氏は「工場内のスペースや作業性の確認などを検討する際、VR(仮想現実)も活用するが、ディスプレイ上で気軽にビジュアライゼーションできる点もメリットとして感じている」と話す。

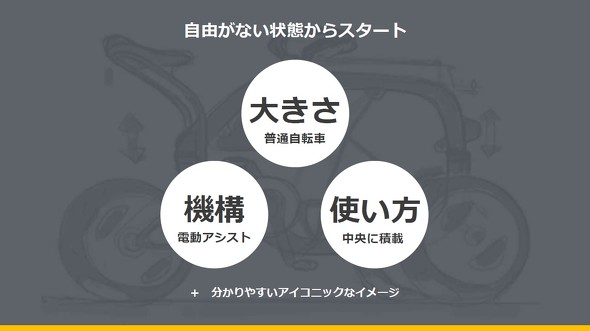

3輪Eカーゴバイク:部品が見える難しさと、カーボン化による軽量化

3輪Eカーゴバイクのデザインで最も苦労した点は、mibotのようなモビリティとは異なり、あらゆるパーツが意匠として外から見えてしまうことだ。「そのため、全てのパーツをデザインとして意識しなければならなかった」と岡本氏は述べる。

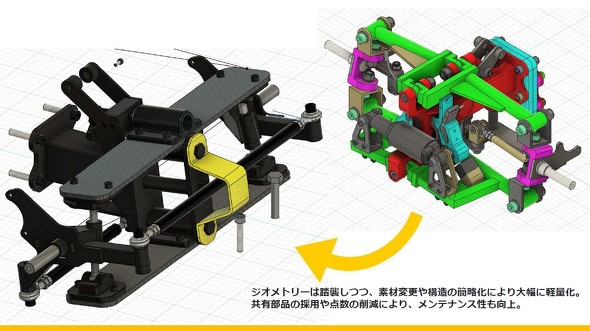

前方2輪、後方1輪の3輪Eカーゴバイクに採用されたサスペンションの設計では、そもそも自転車の設計経験がない状態からのスタートだったため、全てが手探りで、機構や材料などを勉強しながら進めていった。その後、ようやく形になったサスペンションは動作はしたが、部品点数が多くなり、その分重量も増えてしまったという。

「どうにかして改良したいが知見もない。どうしたらよいかと悩んでいた際に、以前お世話になった企業がカーボンファイバーを使っていたことを思い出し、軽量化にもなるし強度も出るのではないかと仮説を立てて、再挑戦した」(岡本氏)

その結果、出来上がったのが現在3輪Eカーゴバイクに採用されているサスペンションである。「設計にはFusionの解析やジェネレーティブデザインも応用しながら、どこまで部品を削れるかを追求するとともに、走行フィーリングが変わらないよう、そのバランスもとりながら設計を進めていった」と岡本氏は振り返る。

こうした苦労の末、当初岡本氏が設計したサスペンションと比較して重量は3分の1程度となった。見た目もカーボンファイバー板をそのまま生かし、サスペンションの装着部をリーフスプリング(板ばね)のようにアームと衝撃吸収を兼ねる構造とすることで、乗り心地の向上にもつなげることに成功した。

さらに岡本氏は、カーボンファイバーを用いる利点として、金属では実現できない構造が可能になる点を挙げた。「フォージドカーボンファイバーを鋳造の鋳型で成形し、インサートでボールベアリングを入れることで、本来であれば部品が4〜6点に分かれていたものを、ほぼ1〜2点に集約できた。ここもFusion活用のメリットの1つだと考えている」(岡本氏)。

講演のまとめとして岡本氏は、Fusionとの出会いが両プロダクトの実現に大きく貢献したと強調する。「制約とFusionの特長をうまく考慮できたことで、カタチに対する割り切りや製造に対する割り切りができた。その結果、スピードアップできたことがよかった。一からモノを作るときの初動ツールとして、Fusionは非常に相性が良く、使いやすいソフトだ」と岡本氏は評価する。

関連記事

「AU 2025」で何が語られた? オートデスク日本法人が解説

「AU 2025」で何が語られた? オートデスク日本法人が解説

オートデスクは、米国テネシー州ナッシュビルで開催された年次イベント「Autodesk University 2025(AU 2025)」の発表内容を、日本のメディア向けに紹介する記者説明会を実施した。本稿では、基調講演、AIキーノート、製造領域の発表内容を中心に、AU 2025の主要トピックスを整理した。 工業製品としてのギターづくりを追求 デジタル設計で進化を続けるギター工房

工業製品としてのギターづくりを追求 デジタル設計で進化を続けるギター工房

手工品ではなく、工業製品としてのギターづくりを追求するハイエンドミュージック。豊富なギターのリペア経験から得た知見と、独自に考案した木工技法をデジタル設計/製造技術と融合し、オリジナルのエレキギターを製作している。大阪にある工房を訪れ、話を聞いた。 40年変わらなかったCADが進化 「ニューラルCAD」が示すAI時代の設計の姿とは

40年変わらなかったCADが進化 「ニューラルCAD」が示すAI時代の設計の姿とは

Autodeskは年次イベント「AU 2025」を開催した。本稿では、新たに発表された「ニューラルCAD基盤モデル」の詳細について触れた、Autodesk Research 上級副社長のマイク・ヘイリー氏の講演内容をお届けする。 対話型AIで3Dモデルもパワポ資料も オートデスクが示す未来のモノづくりが熱い

対話型AIで3Dモデルもパワポ資料も オートデスクが示す未来のモノづくりが熱い

Autodeskは年次イベント「AU 2025」を開催した。本稿では、初日の基調講演に登壇した同社 社長 兼 CEOのアンドリュー・アナグノスト氏の講演内容から、設計/製造に関するトピックスを中心に紹介する。 データをノイズから価値へ転換せよ 製造業がAIで成果を生み出すためのヒント

データをノイズから価値へ転換せよ 製造業がAIで成果を生み出すためのヒント

オートデスクは、製造業やAECO業界のビジネスリーダーなどを対象としたイベント「Design & Make Summit Japan 2025」を東京都内で開催した。 「Autodesk Fusion」が目指すもの

「Autodesk Fusion」が目指すもの

3D CAD/CAM/CAE/PCBのクラウド型統合ソリューションとしてではなく、“製造向けインダストリークラウド”として目にする機会が増えた「Autodesk Fusion」の立ち位置や優位性などについて、あらためて米Autodeskの担当者に話を聞いた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現