止まらない生産設備で年間8000万個、パナソニックEW津工場のモノづくり:メイドインジャパンの現場力(2/2 ページ)

組み立て機や検査機も内製、年間8000万個の生産工程とは

配線器具を製造する4階建ての棟では、1階で電気を通す金属部品の加工、4階でプラスチック部品の成形をしており、完成した部品は1〜4階までつながる自動ラックで搬送している。そして2、3階で自社開発の組み立て機による組み立て、検査までが行われている。

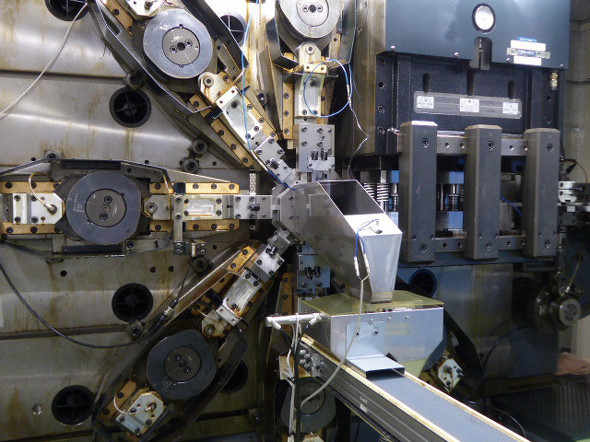

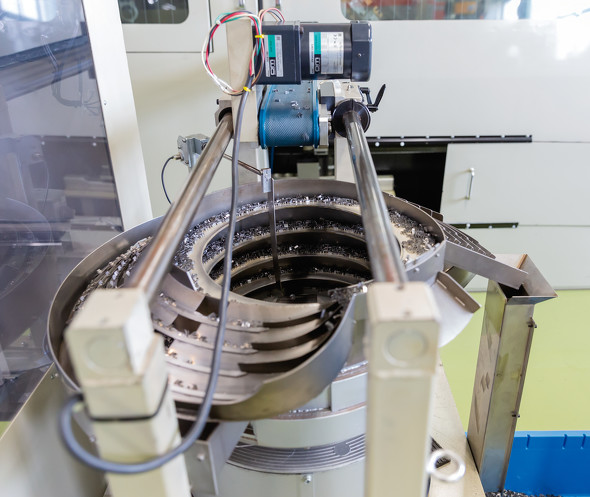

金属部品は刃受けばねや端子など180種類を製造。順送プレスは0.04秒に1個という高速生産が可能だ。連結端子構造の重要部品となる錠ばねは、毎分1400個の成形が可能なマルチフォーミング機を活用して高精度かつ複雑な曲げ加工を実現している。また、カメラによる画像検査システムや、良品だけをふるいにかける選別技術を用いて、高い品質要求に応えている。無人化率は50〜60%を達成しているという。

プラスチック部品はボディーやカバーなどは圧縮成形、細かな部品は射出成形によって200種近くの部品が年間4億8000万個作られている。熱可塑性樹脂の射出成形では、樹脂が流れ込む経路となるランナーも生成されるが、津工場では粉砕するなどしてランナーの9割を再利用することで廃プラスチックの削減に努めている。圧縮成形では、部品形状を工夫することで自動バリ取りを実現している。また、完成した製品はAGVとエレベーター連携を使った搬送によって自動化している。

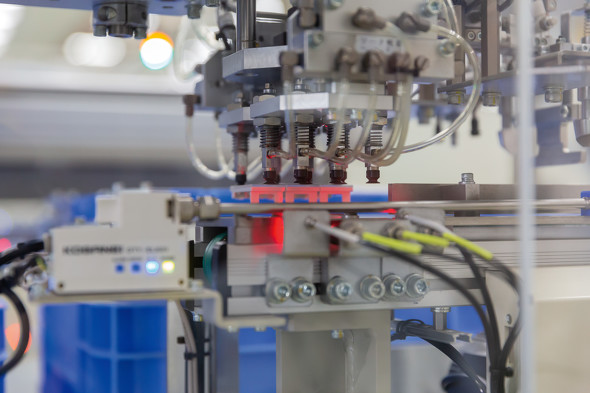

組み立てにおいては、ロット数の多い製品は自動組み立て、新製品やロット数の少ない製品は手動組み立てを行っている。内製した自動組み立て機では、最速1個当たり0.7秒(ワイドスイッチ)という高速組み立てが可能となっている。近年は双腕ロボットとリニア搬送装置を組み合わせた組み立て機も導入している。自動機で完成した製品は、上部に付けられた専用のレールを通って検査、包装工程に送られる。

欠けや割れ、ひび、異物などの外観上の異常を検知する外観検査装置も内製した。0.7秒で6面全てを検査し、全数検査している。閾値は厳しく設定してあり、良品でも不良判定が出ることがある。それらは再検査に回され、認定を取得している検査員が目視検査する。検査後は、内装箱、外装箱に自動梱包され、出荷を待つことになる。

パナソニック エレクトリックワークス社では海外事業を強化しており、インド、ベトナム、トルコを重点3カ国に定めて日本同様の高いシェアを目指している。配線器具の地産地消を掲げて各地に生産拠点も設けているが、津工場は今もマザー工場として生産技術の展開や人材の育成を担っている。

関連記事

家電だけじゃない! パナソニックEWがベトナムで目指すダントツ1番

家電だけじゃない! パナソニックEWがベトナムで目指すダントツ1番

日本国内の人口減少や社会の成熟を背景に、海外市場獲得の重要性はますます高まっている。パナソニックでは今、成長領域の1つとして海外電材事業を挙げている。本稿では、電材事業を担うパナソニック エレクトリックワークスの海外展開、特に重点国にも選ばれているベトナムの事業環境について現地から紹介する。 金型、開発、評価試験も 現地化でダントツ後押しパナソニックEWベトナム工場

金型、開発、評価試験も 現地化でダントツ後押しパナソニックEWベトナム工場

パナソニックのベトナムにおける配線器具事業の成長を支える、パナソニックエレクトリックワークスのベトナム工場におけるモノづくりをレポートする。 「侵略者の撃退は得意」3カ国語操るパナEW越代理店CEOは、中国製品にどう対抗?

「侵略者の撃退は得意」3カ国語操るパナEW越代理店CEOは、中国製品にどう対抗?

パナソニック エレクトリックワークスのベトナムの販売代理店であるNanocoグループのCEOに、どのように中国製品に対抗していくのかなど話を聞いた。 パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(前編)

パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(前編)

世界中の多くの製造業が祖業を手放す中、パナソニックはいまだに配線器具市場では国内はもちろん、グローバルでも大きなシェアを確保している。その強さの秘訣とは何だろうか。本稿では前編でパナソニックの配線器具事業の概要について、後編で配線器具事業のマザー工場である津工場の現場力について紹介する。 パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(後編)

パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(後編)

世界中の多くの製造業が祖業を手放す中、パナソニックはいまだに配線器具市場で大きなシェアを確保している。その強さの秘訣とは何だろうか。本稿では前編でパナソニックの配線器具事業の概要について、後編で配線器具事業のマザー工場である津工場の現場力について紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク