三菱重工が常識を覆すアンモニア分解システム開発、貴金属不要で450℃で反応:材料技術(2/3 ページ)

ランニングコストを20%削減

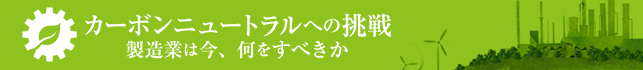

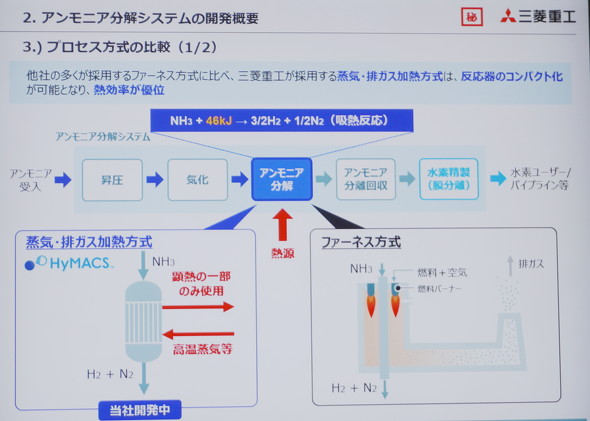

HyMACSは蒸気/排ガスによる加熱方式を採用したアンモニア分解システムだ。「他社の多くがアンモニア分解システムで採用しているファーネス方式(高温の炉で加熱/処理する方式)と比べて、HyMACSの蒸気/排ガス加熱方式は、反応器のコンパクト化が可能となり、熱効率で優位性がある。生産した水素やアンモニアを燃料として燃やす必要がなく、工場の余剰蒸気や排ガスの熱(排熱)を有効活用するため、ファーネス方式と比較してランニングコストを約20%削減できると見込んでいる。巨大な燃焼炉が不要なため、システムの小型化(モジュール化)も可能だ」(鹿島氏)。

HyMACSによる水素生産の手順は以下の通りだ。まず液体アンモニアを昇圧/気化した後、触媒を用いて熱分解する。次に、平衡反応のため生じる未分解のアンモニアは水洗除去するとともに、水に吸収されたアンモニアを蒸留し分離/回収する。続いて、膜分離法で窒素を分離し、水素を生産する。

使用しているアンモニア分解触媒は、三菱重工と日本触媒が共同開発したもので、反応温度が450〜500℃と低い他、供給リスクやコストが高い貴金属(ルテニウムなど)を使用せず、活性金属を採用することで安定供給と低コスト化を実現している。「他社のアンモニア分解触媒は反応温度が700℃程度のものが多く、それよりも低いことも強みだ」(鹿島氏)。

また、一般的にアンモニア分解システムの高温/高アンモニア濃度下では金属材料が窒化(脆化)するリスクが高いため、窒化対策が必要となる。HyMACSでは窒化対策として、アンモニア濃度の低下や低温化を実現したプロセスを採用している。

水素と窒素の分離を行う膜分離技術に関しては現在開発中だ。「膜分離を用いた高効率な水素精製プロセスの開発を進めている。このプロセスはベンチマークであるPSA(圧力スイング吸着法)方式と比べて高い水素収率が見込まれる」(鹿島氏)。

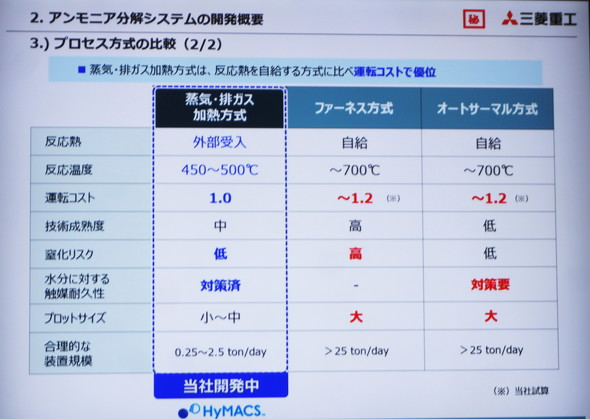

なお、同社は、潜在ユーザーへのヒアリングを通して、アンモニア分解システムに関しては導入ハードルの低さが投資決定の重要要件になることが分かった。そのため、HyMACSでは、蒸気あるいは排ガスを熱源としてアンモニアを分解し、水素を製造するコンパクトな「コンテナサイズ・スキッドモジュール」の開発の基本コンセプトとした。

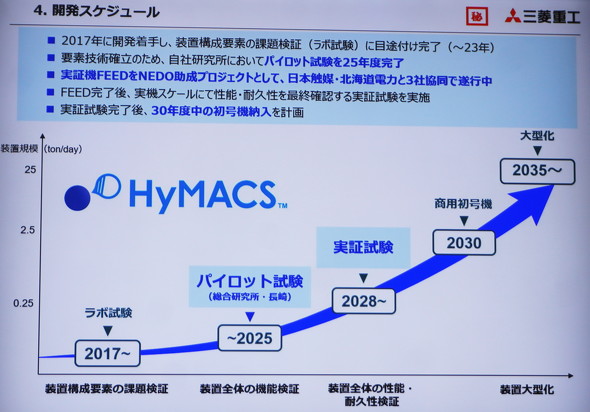

鹿島氏は「HyMACSの投入を予定している2030年代前半は、ユーザー側でも初期投資規模が限定的だと想定されるため、中小型機から導入を進める。現時点では水素の生産量が1日当たり水素を0.25トン(t)の小型機と2.5tの中型機をラインアップする見通しだ。ユーザーから『1日当たり10tの水素を生産したい』という要望がある場合は、4台の中型機を並列配置することによって需要に応える。大型機の開発/投入も予定している」と述べた。

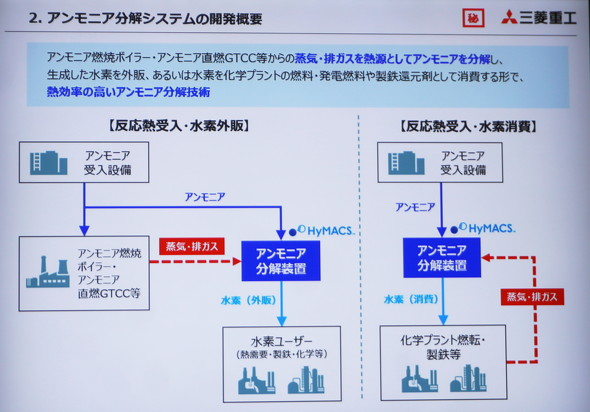

HyMACSのターゲットとしては、水素を外販するメーカーや自家消費するメーカーを想定している。前者では、アンモニアの燃焼ボイラーやガスタービン/蒸気タービン複合発電(GTCC)などで生じる蒸気/排ガスを熱源としてアンモニアを分解し、生産した水素を外販する。後者では、化学プラントの燃転や製鉄などで発生した蒸気/排ガスを熱源にアンモニアを分解し、生産した水素を、化学のプラントの燃料や発電燃料として消費する。

鹿島氏は「大規模な水素発電(大型ガスタービンなど)向けではなく、まずは産業用ボイラーの燃料転換、水素ステーション、化学品の原料など、中小規模の需要をターゲットとする」と話す。

HyMACSの開発スケジュールに関して、2025年度中に、同社の総合研究所で要素技術確立を目的に行っているパイロット試験を完了する。現在は、新エネルギー・産業技術総合開発機構(NEDO)の助成プロジェクトとして、日本触媒や北海道電力と共同で実証機の基本設計も進めている。基本設計完了後、実機スケールでHyMACSの性能/耐久性を最終確認する実証試験を2028年に行う予定だ。実証試験完了後、2030年度中にHyMACSの商用初号機納入を計画している。2035年にはHyMACSの大型化を予定している。

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

コーナーリンク