血圧計累計4億台を達成、「世界同一品質」を担うオムロン松阪工場のモノづくり:メイドインジャパンの現場力(2/4 ページ)

「世界同一品質」を実現する松阪工場のモノづくり現場

マザー工場である松阪工場では、前述した「世界同一品質」を確実に担保するため、高度に自動化、デジタル化された独自の製造現場を構築している。

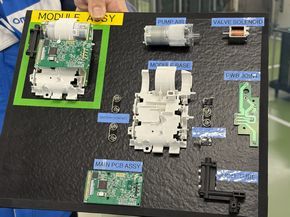

同工場における血圧計の製造プロセスは主に、アルゴリズムやプロセッサを搭載した基板の実装に始まり、ポンプやセンサー部分などを組み合わせたモジュール部分の製造、筐体(ケース)の組み立てやカフ(腕帯)の装着、最終検査、梱包(こんぽう)、出荷という流れで進行する。

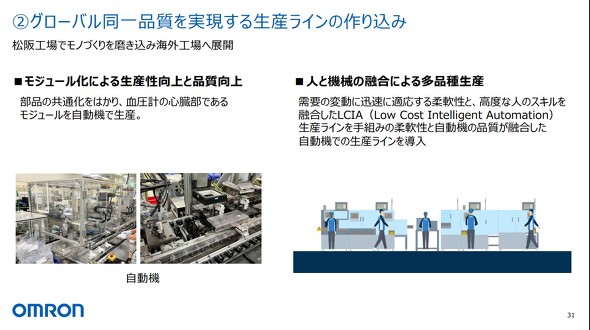

この工程の中で、測定精度を左右する心臓部であるモジュールの製造はほぼ自動化している。自動組み立て機械に、人がモジュールベース(各部品の設置容器)を投入し、組み立て機械が基板やポンプ、バルブなどの取り付けを行い、人が完成されたモジュールの最終確認を行い、次の工程へと移る。このモジュール製造ラインはほぼ24時間体制で稼働しており、1日当たり約1万1000台の生産能力を誇る。

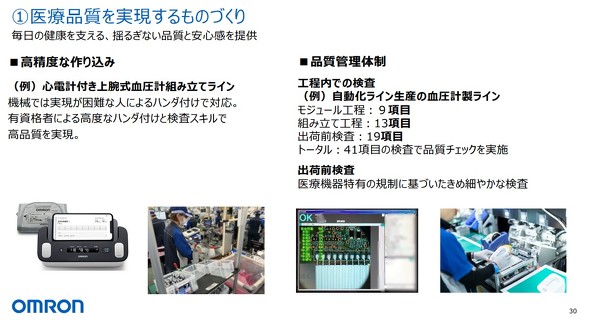

松阪工場で製造されたこのモジュールは、そのまま海外工場へと供給される。特に中国やベトナム工場では、完成されたモジュールをケースに組み込むというシンプルな工程のみを行うことで、現地の作業習熟度に依存せず完成品を仕上げる仕組みとしている。一方で、全ての工程を機械化しているわけではない。機械では実現が困難な微細なはんだ付け作業などは、熟練作業者による手作業を融合することで、柔軟な生産ラインとした。

モジュール機器の自動生産に続く、もう1つの生産ラインの柱が、「徹底した品質管理体制」の確立だ。血圧計の基板には、それぞれ2次元コードが刻印されており、これを各工程で読み込むことで、製品個体が「いつ、誰が、どの設備で、どのような条件で加工したか」といった製造履歴が自動的にシステム上で蓄積される。

また、部品を1つ組み付けるたびに、直後にカメラやセンサーが自動で品質をチェックしており、これに合格しない限り次の工程に進むことはできない。ある血圧計モデルでは、モジュール工程で9項目、組み立て工程で13項目、出荷前検査で19項目と、トータル41項目の検査工程を設けており、不良品の流出を防ぐ徹底した品質管理体制を取っている。

田村氏は、「松阪工場で盤石な仕組みを構築し、それをグローバルの工場へ展開することで、世界中どこででも同品質を提供できている」と同工場の意義を強調する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

コーナーリンク