歯車製造工程のCO2排出抑制、日立建機らが浸炭技術の有効性を実証:脱炭素

日立建機、日本テクノ、高圧ガス工業、DOWAサーモテックは、油圧ショベルの減速機に組み込む歯車の製造工程において、浸炭炉で発生する二酸化炭素の直接排出量をゼロにできる常圧スマート浸炭技術の有効性を実証した。

日立建機、日本テクノ、高圧ガス工業、DOWAサーモテックの4社は2025年5月8日、油圧ショベルの減速機に組み込む歯車の製造工程において、浸炭炉で発生するCO2直接排出量をゼロにできる「常圧スマート浸炭技術」の有効性を実証したと発表した。20トン(t)クラスの油圧ショベルの減速機に使う歯車で試験し、一般的なガス浸炭と同等の耐摩耗性や疲労強度の向上を実証した。

浸炭とは、約850〜950℃に加熱した低炭素の鋼材部品の表面に炭素を浸入させ、急冷処理することで表面を硬くする金属の熱処理技術。耐摩耗性や疲労強度を向上させて耐久性を高めることから、自動車や機械などの部品に広く適用されている。

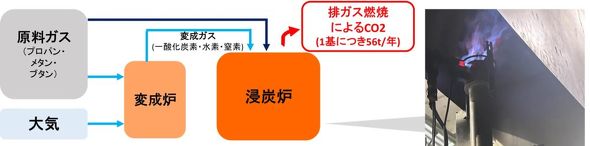

ガス浸炭は一般的に、原料ガスのプロパン、メタン、ブタンなどの炭化水素系ガスと、大気から生成した一酸化炭素、水素、窒素といった変成ガスを使用するため、浸炭反応や排ガス燃焼反応によってCO2が浸炭炉から排出される。油圧ショベルの減速機などの機器製造工程におけるCO2排出量は、金属部品の熱処理工程が最も多くなり、特にガス浸炭は大きな割合を占めている。

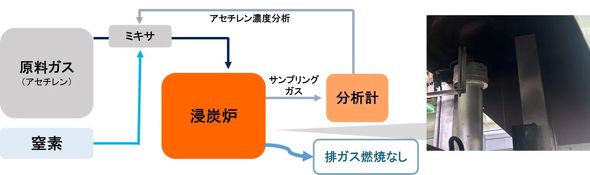

日本テクノと高圧ガス工業が共同開発した技術は、アセチレンガスと窒素ガスの流量をアセチレンガス濃度分析器によって制御し、鋼材の表面に直接浸炭する。CO2の発生源となる変成ガスを用いないことから、CO2直接排出量はゼロとなる。浸炭炉1基当たり年間56tのCO2排出量を削減する見通しだ。

また、変成炉は一般的に24時間稼働し続けるため、その分の電気代やメンテナンス費などを抑えることもできる。既存の浸炭炉で使用できるため、新たな設備導入は不要。初期投資の低減も見込める。

関連記事

建機の脱炭素は電池駆動だけじゃない、燃料電池や有線電動に加え代替燃料も

建機の脱炭素は電池駆動だけじゃない、燃料電池や有線電動に加え代替燃料も

「第6回 建設・測量生産性向上展(CSPI-EXPO 2024)」において、カーボンニュートラルに対応する建設機械が多数展示された。大容量のリチウムイオン電池を搭載するフル電動建機だけでなく、燃料電池や有線電動、代替燃料などの提案も行われていた。 株式売却も日立との技術連携深める日立建機、DX基盤の構築で国内営業の革新へ

株式売却も日立との技術連携深める日立建機、DX基盤の構築で国内営業の革新へ

日立建機と日立製作所は、日立建機がグローバルで展開する事業のDXを加速するための「DX基盤」を構築したと発表。その活用の第1弾となるのが、日立建機傘下で国内の建設機械の販売や部品・サービス事業などを担う日立建機日本の販売、サービス、レンタル、中古車の各担当者を対象に運用を始める「営業支援アプリ」である。 日立の製品が破壊的イノベーションを生み出す未来へ――小島新社長インタビュー

日立の製品が破壊的イノベーションを生み出す未来へ――小島新社長インタビュー

日立製作所の新たな取締役 代表執行役 執行役社長兼COOに小島啓二氏が就任した。小島氏に、Lumada事業の成長を含めた2022年度から始まる次期中期計画に向けての方向性や、上場子会社である日立建機の扱い、研究所出身として経営者が技術を知っていることの重要性などについて聞いた。 月や海の工事もコマツにお任せ、月面建設機械や水中施行ロボットをCESでアピール

月や海の工事もコマツにお任せ、月面建設機械や水中施行ロボットをCESでアピール

コマツは、最先端テクノロジーの展示会である「CES 2025」に初めて出展し、月面や水中などの極限環境下に対応する建設機械の実現に向けた取り組みを紹介した。 データを生みだすプロダクトの価値をさらに高める、日立産機が描く勝利の方程式

データを生みだすプロダクトの価値をさらに高める、日立産機が描く勝利の方程式

日立の製造業としての側面を色濃く残すコネクティブインダストリーズ(CI)セクターに迫る本連載。第3回は、中量産の産業機器事業を展開する日立産機システムをクローズアップする。 建設機械をStarlinkで遠隔操縦、市販建機の8割以上に対応可能

建設機械をStarlinkで遠隔操縦、市販建機の8割以上に対応可能

NTTコミュニケーションズとARAVは建設機械向けの遠隔操縦/自動化ソリューションの提供を開始した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク