一石三鳥の製品開発に向けて、TE ConnectivityはAIを積極活用し持続可能性も重視:人工知能ニュース(2/2 ページ)

AIの活用で金型の最適化プロセスを大幅に簡略化

TE Connectivity Japanでは、工場のスマート化などにおける外観検査やAGV(無人搬送車)の効率走行などにAIの活用を積極的に進めている。ITI 2025で課題として挙がったAIトレーニングについても、エンジニアに対して「AIとは何か」という基礎的レクチャーを行うのに加えて、2026年4月までをめどにAIを活用したノーコードプログラミングの学習を行う方針である。

同社 オートモーティブ事業部 技術・開発本部 統括部長の平泉善揚氏は「エンジニアは自身の経験則とAIが出した結果にズレがあることが気になるものだ。AIリテラシーを高めるなどトレーニングを行うことで、このズレを小さくしていくことが可能になる」と語る。なお、TE Connectivityでは、コネクターなどの樹脂部品の製造に用いる金型の最適化でAIの活用を進めている。従来は、熟練技術者の経験則を基に最適化を5回以上繰り返すこともあったが、この最適化のプロセスに用いる内製ツールに、AIやノーコードプログラミングを適用することで、最適化を1〜2回で完了できるようになるという。

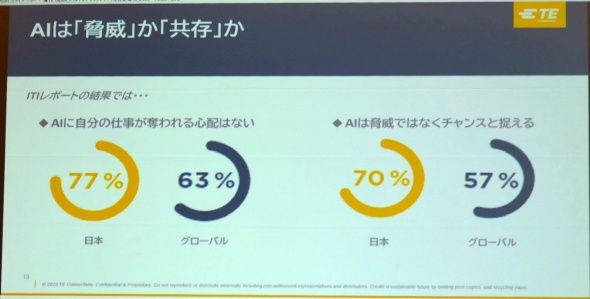

また、ITI 2025の調査結果にもある通り、日本は海外と比べてAIに対して楽観的で、特に若手から中堅のエンジニアがAIに抵抗がないことを挙げた。「コネクターなど電子部品の設計手法、手書き図面から2D CAD、そして3D CADに進化していったが、エンジニアが不要になったわけではない。AI活用も同様の方向性で受け止められている」(平泉氏)。

TE Connectivityは持続可能性目標を重視する姿勢を堅持

米国の第2次トランプ政権の発足により、北米を中心にESG指標など持続可能性目標に注力しない企業も出始めている。TE Connectivityは本社を北米に置く製造業だが、2032年までにGHG(温室効果ガス)プロトコルのスコープ3で、2032年までに32%削減という目標を新たに掲げるなど持続可能性目標を重視する姿勢を堅持している。

鶴山氏が所管する自動車向け事業をはじめ、TE Connectivityはグローバルで事業と拠点を展開している。「TE Connectivityは、関税対応などのために必要となる最適な地産地消に向けた生産移管を行うためのインフラがあり、フレキシビリティーを持って対応できる。だからこそ、長期的に求められるであろう持続可能性目標に注力する姿勢を堅持できる」(同氏)という。

また、鶴山氏は「エンジニアリングの観点では、モノづくりにおいてCO2排出量を下げる、原価を下げる、技術を向上するは一石三鳥で同時に狙えることだと考えている。これまで、樹脂部品用の金型は大切にメンテして使い続けるのが当たり前だったが、この一石三鳥の考え方で新しい製品を開発し、そこで得た利益によって金型を更新するという流れが新しい技術に取り組むモチベーションにもなっている」と強調する。

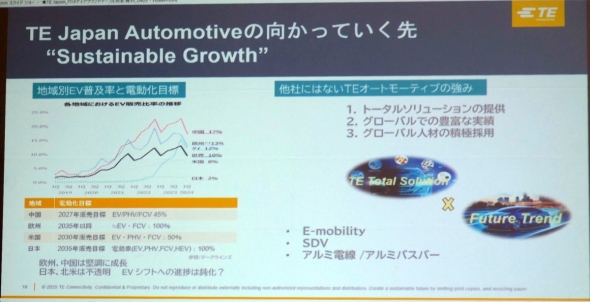

なお、TE Connectivity Japanの自動車事業としては、EV(電気自動車)シフトが中国と欧州で進む一方で、日本と北米で先行きが不透明になるなどまだら模様ではあるものの、中国の急速なEVシフトを支えてきた成果を基に、日本の自動車メーカーの電動化に向けた要求に応えていく方針だ。

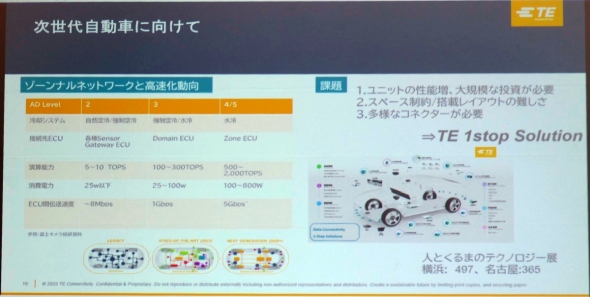

また、ECU(電子制御ユニット)のアーキテクチャが今後ドメイン、ゾーンと進んで行く中で、「TE 1Stop Solution」として車載ネットワークの高速化とECUの消費電力増大の両方に対応していく構えだ。

関連記事

TE Connectivity Japanは世界と未来をつなぐ、グローバルブランド力も強化

TE Connectivity Japanは世界と未来をつなぐ、グローバルブランド力も強化

タイコ エレクトロニクス ジャパンが、2024年10月1日付で社名を「TE Connectivity Japan合同会社」に変更することを発表するとともに、社名変更の狙いや今後注力して行く取り組みなどについて説明した。 AI CAD時代の到来で設計者の本質的役割がより明確に

AI CAD時代の到来で設計者の本質的役割がより明確に

成熟したCAD業界に変化をもたらそうとしているAIの波。2024年を振り返ってみてもCADベンダー各社はAI活用に関するメッセージを積極的に発信しており、2025年はさらにその傾向が強まることが予想されます。2025年メカ設計フォーラム新年展望では、CADツールに実装されつつあるAI機能の現状をあらためて整理し、今後の方向性やAI時代の設計者の在り方について考察します。 喉元過ぎた熱さを忘れない、2025年こそサプライチェーン変革に乗り出すべき理由

喉元過ぎた熱さを忘れない、2025年こそサプライチェーン変革に乗り出すべき理由

コロナ禍で苦しんだサプライチェーンの混乱から数年がたち、喉元を過ぎた熱さを忘れた企業も数多くあるが、果たしてそれでよいのだろうか。2025年こそSCM変革に乗り出さなければならない理由について考える。 いまさら聞けない「スコープ3」

いまさら聞けない「スコープ3」

スコープ3(Scope3)とは? GHGプロトコルの概要からスコープ3を構成するカテゴリー、さらにはスコープ3の排出量削減の進め方までを分かりやすく解説する。 「AI+データ+専門分野のノウハウは勝利の組み合わせ」シーメンスCEOが語る

「AI+データ+専門分野のノウハウは勝利の組み合わせ」シーメンスCEOが語る

シーメンスのCEOのRoland Busch氏は、世界最大級の産業見本市「ハノーバーメッセ(HANNOVER MESSE) 2025」(ドイツ・ハノーバー)のオープニングセレモニーに登壇し、「AI、専門分野のノウハウ、そしてデータ、これらは勝利の組み合わせだ」と語り、社会が大きく変化する中で産業界に求められる変化および、AI活用の可能性などについて語った。 ロボットに生成AIを適用すると何ができるのか、課題は何なのか

ロボットに生成AIを適用すると何ができるのか、課題は何なのか

ロボット制御における生成AIの活用に焦点を当て、前後編に分けて解説する。前編では、生成AIの概要とロボット制御への影響について解説し、ROSにおける生成AI活用の現状について述べる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- 月面を照らす「光の物差し」 JAXAとカシオが可視光測位技術を実証

- 生成AI実行時の消費電力が10W以下に SiMa.aiのSoC「Modalix」の実証結果を公開

- 1μF以下の極小コンデンサーでも安定動作する500mA対応LDOレギュレーター

- フォックスコンがフィジカルAIで実現する「AX」とは、NVIDIAと川崎重工も講演

- 衛星通信向け量子鍵配送送受信システムの小型化と高速化に成功

- 高速起動とREST APIで高性能なデータ取得を自動化する測定コア

- いまさら聞けないエッジAIとクラウドAIの違い “現場処理回帰”の必然性とは

- 時代はDXからAIが当たり前に浸透する「IX」に突入へ CES 2026の内容をひもとく

- 現場や事務用途で快適に使える防塵防水対応の10.1型タブレットPCを発売

- 愛猫の不調を見逃さない、LIXILが非接触呼吸計測デバイスを開発

コーナーリンク

TE Connectivity Japanの平泉善揚氏

TE Connectivity Japanの平泉善揚氏