汎用制振材比4倍の制振性を持つナイロン樹脂を開発 高温剛性や成形加工性を維持:材料技術

東レは、ナイロン樹脂が備えている高温剛性や成形加工性を維持しながら、汎用制振材(ブチルゴム)と比べて4倍の制振性を有する超高制振ナイロン樹脂を開発した。

東レは2025年1月22日、ナイロン樹脂が備えている高温剛性や成形加工性を維持しながら、汎用制振材(ブチルゴム)と比べて4倍の制振性を有する超高制振ナイロン樹脂を開発したと発表した。

同社は電気自動車(EV)や自動運転に対応した自動車における車内快適空間を生み出す新素材として、さまざまな部材へ適用を見据えた顧客への超高制振ナイロン樹脂のサンプル提供を開始しており、2026年度に現有設備での本格生産化を目指す。

損失正接を既存ナイロン樹脂の約28倍に向上

EVは通常の自動車と比べてエンジンノイズが減少する一方で、路面から発生する低周波のロードノイズ抑制や車外騒音規制の強化が求められている。

この騒音を抑制する目的で、制振性が低い一般的な熱可塑性樹脂でなく、ブチルゴムなどゴム系の制振材料がこれまで使用されてきた。しかし、ゴム系の制振材料は熱可塑性を有さないため複雑な形状の部品や賦形などの二次加工には不向きという課題があった。さらに、自動車や電気電子の部品などに適用する際には必要な高温(〜120℃)時の硬さ/剛性に課題があり、使用部位が限られていた。

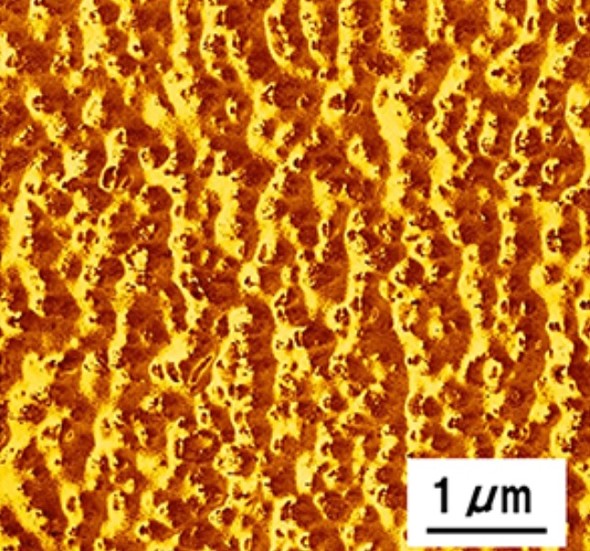

こういった状況を踏まえて、東レは高温時の剛性や成形加工性に優れるナイロン樹脂と制振性が高い他樹脂を組み合わせるポリマーアロイを検討した。通常のポリマーアロイ技術ではマイクロメートルオーダー程度の分散構造となり特性発現が困難だったが、東レ独自の「ナノアロイ(NANOALLOY)技術」を適用することで100〜300nmのナノメートルオーダーでそれぞれの樹脂相が連続相となる共連続型構造を形成。これにより、制振性と成形加工性、高温剛性に優れたナイロン樹脂を実現した。

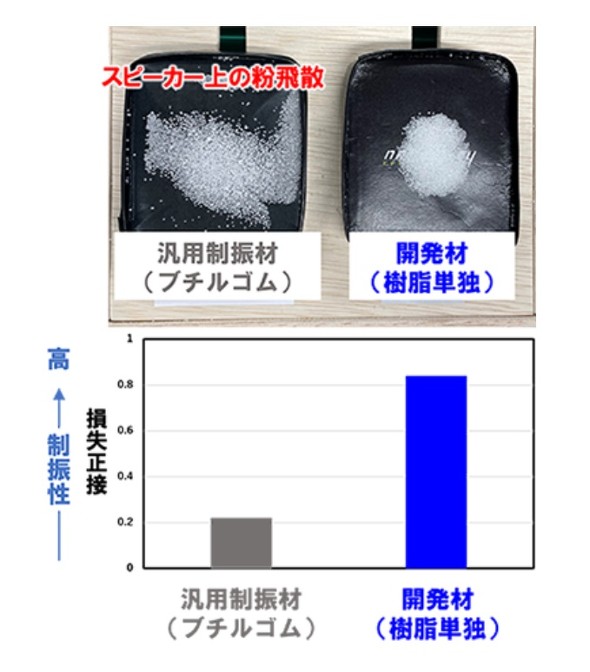

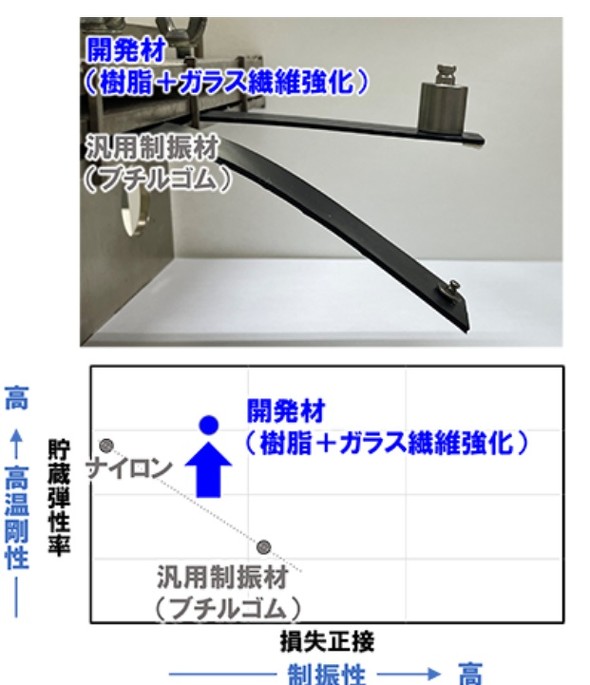

ナノアロイ技術を適用した超高制振ナイロン樹脂は、制振性の指標となる損失正接を既存ナイロン樹脂の約28倍、ブチルゴムの約4倍に向上できることを確認した。さらに、熱可塑性を有するため、ガラス繊維などを添加した強化系製品への展開も可能で、高温でも剛性が高く(高温剛性:ブチルゴムの約80倍)、制振性も有する材料を実現している。

同材料は、既存の柔軟なブチルゴム系制振材料が使用されてきたパッキンやシール材などの置き換え用途で使える他、硬さも兼備可能で、各種騒音源のカバー/筐体のハウジングなど比較的大型の構造部材などへの展開も期待できる。

東レは、モビリティ関連部品をはじめ、電気電子部品や産業用機器、建築部材などの幅広い分野への展開を目指し、高制振性ナイロン樹脂の量産技術の確立を進める。

関連記事

ステンレスと同等の強度のポリエチレンフィルムを開発、フッ素樹脂代替で展開

ステンレスと同等の強度のポリエチレンフィルムを開発、フッ素樹脂代替で展開

東レは「nano tech 2024 第23回 国際ナノテクノロジー総合展・技術会議」に出展し、超高強度を有する超高分子量ポリエチレン(UHMWPE)フィルムを披露した。 世界最高レベルの分解能を実現するシンチレータパネルが2024年に実用化

世界最高レベルの分解能を実現するシンチレータパネルが2024年に実用化

東レは、デジタル検出器システム(DDA)で、世界最高レベルの分解能を実現するシンチレータパネルを開発したと発表した。2024年の実用化を目指し、研究・技術開発を推進している。 東レが韓国の子会社でPPS樹脂の生産能力を年産5000t増設、2024年12月に稼働開始

東レが韓国の子会社でPPS樹脂の生産能力を年産5000t増設、2024年12月に稼働開始

東レは、韓国の100%子会社である東レ尖端素材の群山工場において、PPS樹脂「トレリナ」の生産能力を年産5000t(トン)増設する。2024年12月の稼働開始を目指し、PPS樹脂の世界的な需要拡大に応じる。 オールカーボン製CO2分離膜の量産技術構築に向けパイロット設備を滋賀の拠点に導入

オールカーボン製CO2分離膜の量産技術構築に向けパイロット設備を滋賀の拠点に導入

東レは、オールカーボン製のCO2分離膜のパイロット設備を滋賀事業場(滋賀県大津市)へ導入することを決定した。 高輝度/高耐久な短残光シンチレータパネルを発売、初期輝度を最大21%向上

高輝度/高耐久な短残光シンチレータパネルを発売、初期輝度を最大21%向上

東レは、非破壊X線検査の高速化と稼働率向上に貢献する、高耐久な短残光シンチレータパネルを開発し2024年6月から国内外向けに発売したと発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 鉄鋼材料の強さを決める因子

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 油付きPETボトルの再生材料を食用油容器の一部に使用

- 分析できるサンプルを最大14倍に増やせるUHPLC、強みとなる3つの特徴

コーナーリンク