AGV活用で二輪車組み立て工程を革新、ヤマハ発動機が進める生産DXとは:ITmedia Virtual EXPO 2024 夏(2/2 ページ)

ライン集約もロット台数は10分の1、ハイサイクル生産が可能に

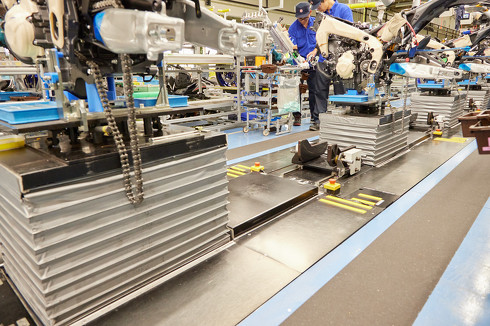

AGVバイパスラインは大きく分けてメインライン1、メインライン2、セル工程、完成検査の4つで構成している。

工数の多いモデルはメインライン1、メインライン2、セル工程、完成検査の4つ全ての工程を使って組み立てを行う。工数が中程度のモデルは、メインライン2をスキップしてバイパスする。工数の少ないモデルはメインライン1で完結し、そのまま完成検査に流れる形となっている。

こうした組み立て方をすることで、模擬的にライン長を変更するやり方をとっている。これを実現するために、AGVの上に二輪車を乗せて組み立てを行うAGVバイパスラインを採用した。

岡田氏によるとAGVバイパスラインは「超汎用で、組み立て工数が多いものから少ないものまで、全モデルをロスなく生産するという特徴をもつ」というものだ。

4つあったラインは2ラインに集約され、1ロット4台のハイサイクル生産が可能となった。1つのラインの生産モデルは17モデル3カテゴリーとし、「それぞれのラインでどんなモデルも流せるような生産方式をとっている」(岡田氏)という。

1ロット4台となり全モデルを毎日生産できるようになったため、ユーザーの要望にタイムリーに応えられるようになった。さらに作業者からも「毎日生産するので全モデルの習熟が早くなった」「一度習熟すると忘れずに作業できる」などの声が出ているという。

従来はカテゴリー別の組み立てラインにモデルごとに合ったスピードで生産していた。工数が大きいモデルを流している間に、次の小さいモデルを流しても、前のモデルの生産が終わらない段階では、前のモデルの組み立てスピードで流さざるをえなく、干渉ロスのある生産を行っていた。

AGVバイパスラインではどのモデルでも同じスピードで、かつモデルによって組み立てラインの長さを変えて干渉ロスを無くす生産方法をとっている。

「市場追従を目指した汎用化、ハイサイクル生産と生産性の両立に取り組んでいるが、生産性についてはまだ目指した目標には至っていない。人にやさしい工場としても道半ばだ。国内工場の改善に加えて、海外工場でも汎用化や生産のフレキシビリティに対する技能を伝承して、日本のモノづくり、海外のモノづくりの進化に貢献していきたい」(岡田氏)

関連記事

FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【前編】

FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【前編】

二輪車大手のヤマハ発動機は、スマート工場プロジェクトでPoCから前に進めないという苦い経験を経て、実際にモノづくりを行う現場の人々にとって実利の得られる形で工場をスマート化する取り組みを進めている。ヤマハ発動機 生産技術本部 設備技術部長の茨木康充氏に、プロジェクトを推進の考え方や仕掛けについて聞いた。 FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【後編】

FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【後編】

二輪車大手のヤマハ発動機は、実際にモノづくりを行う現場の人々にとって実利の得られる形で工場をスマート化する取り組みを進めている。前編に続き後編では、同社がスマート工場に向けて開発を進めている4つのキーテクノロジー「自働搬送」「自働検査」「自働作業」「状態監視+トレサビ」について紹介する。 ヤマハ発動機が目指す「理論値生産」への道

ヤマハ発動機が目指す「理論値生産」への道

MONOist、EE Times Japan、EDN Japan、スマートジャパンの、アイティメディアにおける産業向けメディアは2021年12月8〜9日、オンラインでセミナー「MONOist IoT Forum 2021 Digital Live」を開催した。本稿では特別講演に登壇した、ヤマハ発動機 設備技術部 部長の茨木康充氏による「ヤマハ発動機の考える『人』が主役のスマートファクトリ」と題した特別講演の内容を紹介する。 ヤマハ発動機がSMTラインの新自動化コンセプト、AMRがフィーダーを搬送して補給

ヤマハ発動機がSMTラインの新自動化コンセプト、AMRがフィーダーを搬送して補給

ヤマハ発動機は「JISSO PROTEC 2024」において、SMTの新たなコンセプト「Perfect Fit Automation」に基づいた、SMT生産フロアの自動化コンセプトのデモを行った。 工作機械の間をAMRが行き交う無人ライン、シチズンが見せた未来のモノづくり

工作機械の間をAMRが行き交う無人ライン、シチズンが見せた未来のモノづくり

シチズンマシナリーはプライベートイベント「CFA2023」を軽井沢本社で開催し、新しい精密加工工場や2024年発売予定の新機種などを公開した。 5Gで17台のAMRを駆動し搬送負荷30%削減、量子アニーリングも駆使するNEC掛川工場

5Gで17台のAMRを駆動し搬送負荷30%削減、量子アニーリングも駆使するNEC掛川工場

NECプラットフォームズは2023年8月から掛川事業所に建設した新工場の本格稼働を開始した。本稿では、先進技術を採用した同工場のモノづくりについて紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク