少量多品種生産に効く工程性改善の基準となる「工程時間(PT)」とは何か:現場改善を定量化する分析手法とは(10)(3/4 ページ)

3.2 PTの構成項目の定義

(1)Mt(加工時間)

1個の物がワークの着脱時間を含む“加工〜組立〜検査”を実施している時間をいいます。

(2)Nt(加工外時間)

この時間は、加工や生産に直接関与しない時間を指します。加工時間以外の運搬や停滞時間をいいます。

(3)Tt(運搬時間)

物や材料を移動させるために費やす時間を指します。具体的には、物の積み込み、積み卸しを含む運搬や移動をいいます。

(4)Dt(停滞時間)

機械設備や生産システムが停止している時間や生産が中断している時間を指します。具体的には、就業時間内で物が停滞している時間をいいます。

(5)Dt1(工程待ち時間)

前後の工程間の作業時間差や機械設備の加工能力差、シフト差などにより発生する待ち時間をいいます。

(6)Dt2(編成待ち時間)

ロット作業、バッチ作業で、ロット数やバッチ数に到達するまで物が待っている時間をいいます。

(7)Dt3(運搬待ち時間)

運搬するために発生する待ちで、具体的には、運搬間隔時間や1回の運搬量に達するまで、物が運搬待ちをする時間をいいます。

(8)Dt4(内段取り待ち時間)

段取り作業には「外段取り」と「内段取り」があります。外段取りは、作業の開始前や停止時間以外に行います。作業が進行中に同時並行で行われるため、作業の効率を損なうことなく段取り作業を進めることができます。

また、内段取りは、実際の作業中に行う段取り作業を指します。作業が一時的に停止している間に行われるため、作業効率に大きく影響します。内段取り待ち時間は、品種切り替えなどのために行う内段取り待ち時間となります。主に、機械設備、治工具、計測器の内段取りにより多くの待ちが発生します。

(9)Dt5(計画待ち時間)

作業準備、後始末、共用機械設備の利用待ち、計画仕掛かりなどの計画のまずさにより発生する待ち時間をいいます。

(10)Dt6(再生待ち時間)

作業途中で不良品が発生した時、一時的に作業やラインを止めて、不良品を手直しして再び使える状態に再生する間の待ち時間をいいます。

4.PTの管理と効果の把握

工程時間の短縮にアプローチする場合、現状把握や改善効果などについて何らかの管理指標が必要となります。

4.1 PTの管理指標

工程時間分析の結果として、実態把握や改善計画の立案、改善効果の把握には、管理指標が必要になります。PTの管理指標として以下の項目を用います。

(1)Mt倍率〔Mt倍率=PT÷Mt〕

この算式は、図2の工程性の評価指標と同じで、Mtに対するPTの割合です。生産システムや管理のまずさを現す指標となります。工程性の改善活動の指標としては、「Mt倍率」の方が適しています。

例えば、PTが500分で、Mtが15分の場合のMt倍率は“40”となります。

Mt倍率が40倍ともなると、あり得ない倍率のように思われますが、加工時間がたったの15分にもかかわらず、1日中どこかに停滞している状況はたくさんあります。Mt倍率が40倍は、あり得ないわけではありません。

(2)PT倍率〔PT倍率=工完÷PT〕

PTに対する工完(実際の完成時間)の倍率です。管理のまずさを現す指標で、1.5以内が目標です。

(3)PT低減率

顧客の要求納期とPTとの関係を時系列的に把握して、PTの短縮目標の設定とCSの向上を目指していきます。PTは、生産者の立場での指標であって、顧客の要求納期として顧客が暦日で考えている場合は、当然のことながら1日は24時間、1カ月は30日として管理する必要があります。

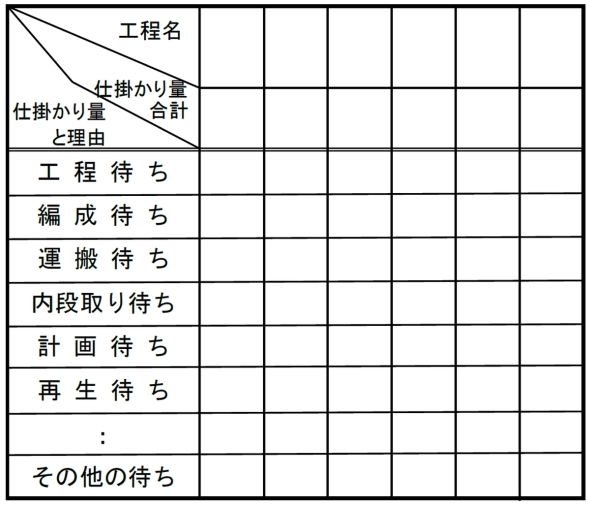

4.2 Ntの把握

「Mt倍率」は、限りなく“1”であることが理想です。そのためには、いかにしてMt以外の時間であるNtをゼロに近づけるかがポイントとなります。それはムダの徹底排除そのものとなります。そこで、図4に示す「Nt分析シート」を作り、仕掛かり量とその理由を分析して、一貫ライン化や同期化生産を目指して努力していく必要があります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

コーナーリンク