少量多品種生産に効く工程性改善の基準となる「工程時間(PT)」とは何か:現場改善を定量化する分析手法とは(10)(1/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第10回は、少量多品種生産が進む中でより注目を集めるようになっている「工程性」の改善の基準となる「工程時間(PT)」について説明します。

「工程時間分析(Process Time Analysis)」は、広義には「工程性工学」の範囲ですが、工程性工学は、主として製造プロセスの設計や最適化に関する工学分野をいいます。具体的には、製品やシステムを効率的かつ経済的に製造するための工程を計画、設計、評価、改善するための理論や技術を研究したり応用したりすることを指します。

この分野では、生産ラインの配置、機械設備の選定、作業手順の最適化、品質管理など、製造工程全体を考慮に入れて最適化を行うことが重要です。また、工程性工学では、生産の3要素である3M(人:Men、設備:Machines、材料:Materials)の有効活用や、生産の3条件であるQCD(製品の品質向上:Quality、コスト削減:Cost、製造時間の短縮:Delivery)などを目指します。

具体的な応用として、以下の例が挙げられます。工程時間分析を含む「工程性工学」は、生産や製造の「どうすればもっと効率的に造れるか」という問題に取り組む分野なのです。

- (1)製造ラインの設計

製品の加工や組み立ての各工程をどのように配置し、どの順序で行うかを設計する - (2)品質管理体制の構築

製造プロセス中に発生する不良品を最小限に抑えるための方法の研究を行い、新しい管理体制を導入する - (3)プロセスシミュレーション

現実の製造工程の効率性をシミュレーション(模擬実験)し、効率や結果を予測することで最適なプロセスを見つける - (4)時間研究と改善活動

各作業に要する時間を分析し、作業効率を向上させるための改善を行う

1.工程性(Processability)

1.1 工程性の概念

従来「生産性」という場合のほとんどは「作業性」とほぼ同じ意味として用いられていました。ところが、従来の考え方で作業性の向上を追求してきた結果、多品種少量生産の傾向が強くなった影響もあり、全体としての生産性の向上が思うように得られないという現象が散見されるようになってきました。

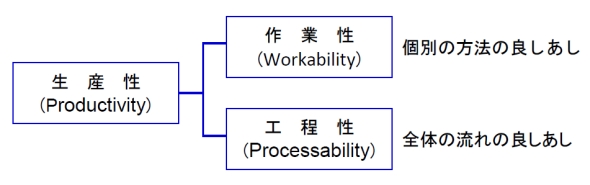

この事象について精査してみると、生産性は「作業性」と「工程性」の2つの要素から成り立っていて(図1)、どちらからといえば従来の改善対象としていた「作業性」よりも「工程性」の改善の方が少ない改善費用で、より多くの効果が得られることが分かってきました。この新たな視点は、今後の改善として取り組むべき領域です。

従来、このような知識や理解などが欠けていた結果として、「全体の流れとつなぎの良しあし」の指標の重要性が見逃されていました。さらに一歩進めて、広義の生産システムや管理システムの全体を見直して、大幅な生産性向上を達成するために、「工程性」という新しい考え方で改善に取り組んでいかなければなりません。

昨今、製品の製造を開始してから完成に至るまでの期間である生産リードタイムの短縮に取り組む企業が多くありますが、「リードタイム短縮」は目的であり、「工程性の改善」が、それを達成するための手段であると理解していただければおおむね正しいと思います。

1.2 工程性の定義

工場は「物を加工して新しい機能を付加して製品にする場所」と表現できます。従って、工場の管理の中心は“物”の流れにおくべきであると言えます。しかし、従来の改善活動では、主として加工や作業の効率化が追求され、これが工場の生産性向上の中心課題のように誤解されたまま、推進されてきました。

例えば、生産スピードの改善に関して言えば、工場の入口から出口までのトータルの期間(リードタイム)短縮は重点課題ではありますが、個々の加工や作業のスピードは必ずしも必要ではなく、部分的に速すぎると、むしろ全体のスピードを損なう場合もあります。こういう不具合を取り除こうとするのが「工程性」という新しい考え方です。

このような観点から工程性とは、「製品が所定の製造工程をいかに遅滞なく(能率良く)通過したかを示す特性である」と定義することができます。

遅れも滞りもなく、製造工程を通過する状態の工程性が理想的に高まっていると言える状態です。工程性の主な改善には、以下のような改善ポイントが挙げられます。

- “遅れ”をなくす:同期化生産、工完日数の短縮,納期厳守の達成

- “滞り”をなくす:工程時間(PT)の短縮、仕掛かり在庫量の削減、つなぎの改善

1.3 工程性の測定指標

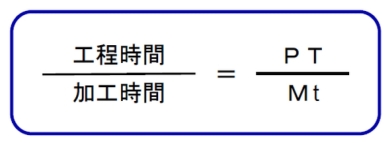

工程性は、「所定の工程をいかに能率よく(ムダなく)通過したか」という特性です。この測定には、図2の指標を用いるのが最も良いとされ、広く活用されています。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図1 生産性の概念

図1 生産性の概念 図2 工程性の測定指標

図2 工程性の測定指標