少量多品種生産に効く工程性改善の基準となる「工程時間(PT)」とは何か:現場改善を定量化する分析手法とは(10)(2/4 ページ)

2.PTの定義と具体的な用途

2.1 PTの定義

工程時間(PT:Process Time)は、製品が通常の生産状態において、初工程に材料が投入されてから、製品が入庫されるまでの標準所要時間のことで、内外作を含む工程別に設定します。人の動作を科学的に設定する標準時間(ST:Standard Time)と同じレベルの科学的に設定されたリードタイム(Lead Time)ということができます。

PTは、作業工程の始めから終わりまでにかかる所要時間を表します。PTの短縮には、コスト削減、キャッシュフローの向上、サービスの差別化を強化するなどのメリットがあります。ビジネスプロセスごとに、リードタイムを明確に定義し、改善策を検討することが重要です。その具体的な種別として以下の種類があります。

- (1)開発PT

製品の企画から工程設計までのプロセスに要する期間を示します - (2)調達PT

原材料の発注から納品までのプロセス全体における、発注から納品までに要する期間を指します - (3)生産PT

製品の製造を開始してから完成に至るまでの期間を示します。工程ごとの「工程PT」と作業ごとの「作業PT」に細分化できます - (4)物流PT

製品の出荷指示から納品先へ着荷するまでに要する期間を示します。出荷PTと配送PTに細分化できます

2.2 PTの用途

PT分析は、多くの効果が得られることから、ますます注目を浴びることになり広く活用されています。その理由は、先述した通り「どうすればもっと効率的に造れるか」に特化しているからです。主な効果として、以下の項目が挙げられます。

- 物流の標準時間の設定

- 仕掛かり在庫の縮減

- 製品の製造期間の短縮

- 顧客への納入期間の短縮

- 部材などの調達期間の短縮

- 効率的な作業設計

- 顧客満足度(CS:Customer Satisfaction)の向上による売上高の拡大

- 円滑な情報の流れによる情報工程時間の短縮

- 品質情報の速やかな把握、部品や製品の停滞時間の短縮による陳腐化防止などによる品質向上

3.PTの構成と構成項目の定義

3.1 PTの構成

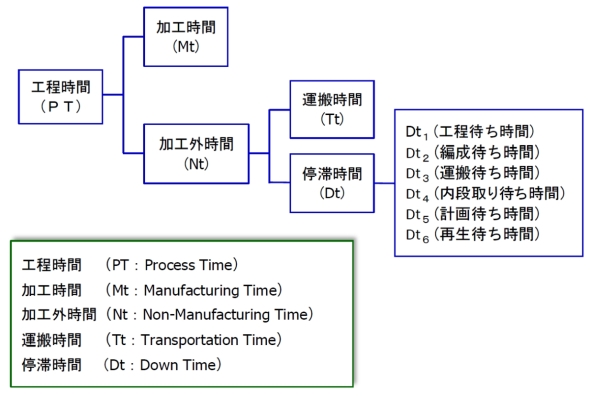

PTの構成は図3に示す通りですが、大きくMt(加工時間)とNt(加工外時間)に分けることができます。さらに、NtはTt(運搬時間)とDt(停滞時間)に分けられます。

Mtとは物の着脱時間を含めて、物が“加工〜組立〜検査”が実施されている正味の時間をいいます。Ntとは、Mt以外の付加価値を高めない物の移動や運搬であるとか停滞や保管時間、段取り時間や余裕時間などです。

TtとDtについては、例えば一貫生産ライン内における物の移動時間やアイドルステーシヨン内の停止時間、物の積込み作業や積卸し作業などがTtになります。また、就業時間内で物が停滞している時間(工程待ち時間、編成待ち時間、運搬待ち時間、内段取り待ち時間など)がDtです。

PTの改善はNtに着眼して実施することから、停滞時間(Dt1〜Dt6)について細分化して管理と改善を行います。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク