使わなければ話にならない「接触要素」(その2):CAEを正しく使い疲労強度計算と有機的につなげる(13)(4/4 ページ)

フレーム構造物について

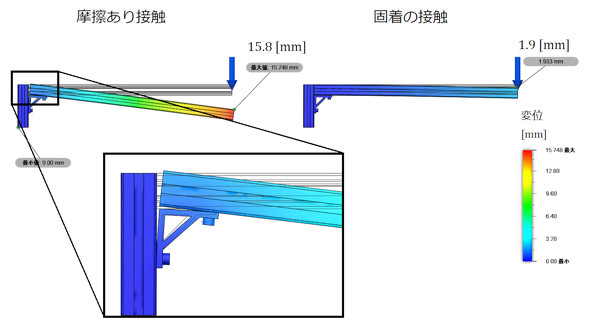

以前お届けした連載「CAEと計測技術を使った振動・騒音対策」では、装置剛性を上げると振動変位を低減できることを紹介しました。振動を伴う機械を、フレーム構造物で設計する場合を考えます。図16に接触部を摩擦あり接触とした場合と、固着とした場合の変形図を示します。

変形量に8倍の違いが生じました。図16右図は、接触部に強力な接着剤を付けた場合に相当します。通常は接着剤を使わないので図16左図の状態となります。もし、接触部を固着として解析をして、変形量(剛性)がこれくらいだからヨシとした場合、実際はその8倍の変形が発生します。振動変位は機械の剛性が高いほど小さくなります。固着の接触要素を使った場合は、設計段階で高めの剛性値を見積もることになり、設計段階の振動予測量は小さめの値となります。しかし、これは危険側の見積もりであって、このまま機械を製作すると剛性は低め、振動変位は大きめとなり、振動問題につながります。

図16は、筆者が説明したいことを分かりやすく表現するために、極端に違いが出る例としましたが、固着の接触が危険側の見積もりとなることに変わりありません。応力だけでなく、振動問題でも接触要素は必要になります。

接触要素を使ったときの要素サイズ

連載第5回で「円弧部の要素サイズは2分割でOKで、メッシュスタディは不要」と述べました。しかし、接触要素を使った場合には、要素サイズの細かさに注意を払う必要があります。

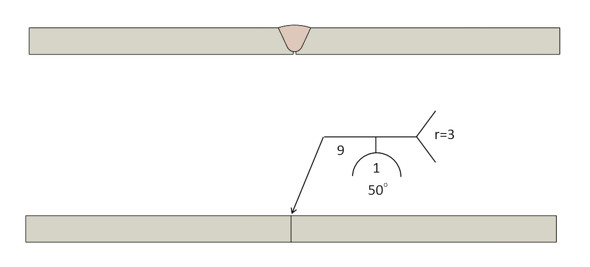

図17に示したU形溶接ののど部の第一主応力を有限要素法で求めてみましょう。参考までに溶接記号を書いておきました。

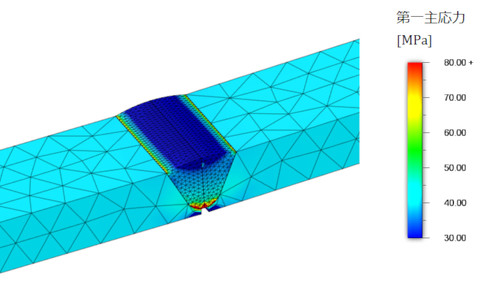

図18に、第一主応力分布を示します。溶接ビードの応力を見たいので、溶接ビードの要素サイズを細かくしています。これでいいのか調べてみましょう。

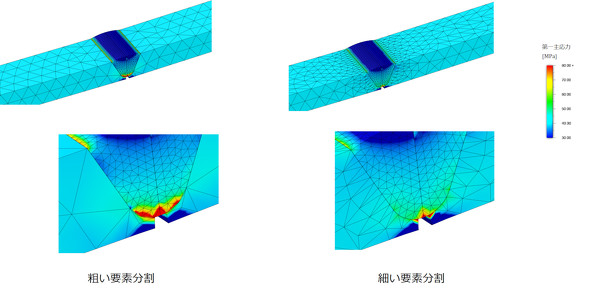

溶接ビードの要素サイズは1[mm]だったので、板の方の溶接ビードに接する面の要素サイズも1[mm]にして解析しました。図19に第一主応力分布を示します。う〜ん……。少し応力が違うようです。

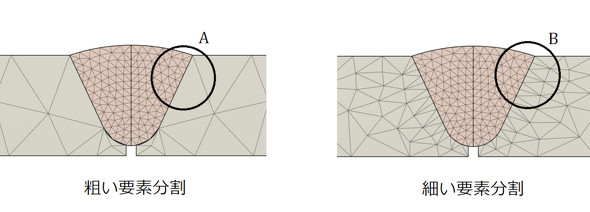

図20に、要素分割図を示します。A部に注目すると、板側の要素1つに溶接ビード側の11個の要素が接しています。「1対11」ですね。B部に注目すると、要素は「1対1」で接しています。今回の例は固着の接触要素でしたが、接する面の要素を「1対1」に近づけると解析精度が向上します。

これが摩擦あり接触の場合だと、接する面の要素を「1対1」に近づけると収束までの繰り返し計算数がかなり少なくなります。場合によっては収束しないところが収束するようになります。筆者は、接する面の要素を「1対1」に近づけることが重要だと考えています。

以上、接触要素について説明しました。接触要素は敬遠されがちですが、その必要性をご理解いただけたでしょうか。次回は、本連載の2つ目の本丸である「ボルトの疲労」の解説に入ります。お楽しみに! (次回へ続く)

Profile

高橋 良一(たかはし りょういち)

RTデザインラボ 代表

1961年生まれ。技術士(機械部門)、計算力学技術者 上級アナリスト、米MIT Francis Bitter Magnet Laboratory 元研究員。

構造・熱流体系のCAE専門家と機械設計者の両面を持つエンジニア。約40年間、大手電機メーカーにて医用画像診断装置(MRI装置)の電磁振動・騒音の解析、測定、低減設計、二次電池製造ラインの静音化、液晶パネル製造装置の設計、CTスキャナー用X線発生管の設計、超音波溶接機の振動解析と疲労寿命予測、超電導磁石の電磁振動に対する疲労強度評価、メカトロニクス機器の数値シミュレーションの実用化などに従事。現在RTデザインラボにて、受託CAE解析、設計者解析の導入コンサルティングを手掛けている。⇒ RTデザインラボ

関連記事

疲労破壊が起きない条件を考える 〜ボルトの疲労強度〜

疲労破壊が起きない条件を考える 〜ボルトの疲労強度〜

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第2回は、疲労破壊の発生有無を予測する際に必要となる「ボルトの疲労強度」と「ボルトの締め付け条件」の検討のうち、ボルトの疲労強度の検討アプローチについて詳しく取り上げる。 ボルトが疲労破壊しない条件

ボルトが疲労破壊しない条件

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第3回は「ボルトが疲労破壊しない条件」について詳しく取り上げる。 設計者CAEによる締結部の設計法

設計者CAEによる締結部の設計法

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第7回では、本連載の最終目標である設計者が使うCAE環境で、必要とされるボルトの呼び径と本数を決める設計法を取り上げる。 疲労解析に挑戦、強度設計における繰り返し荷重を評価する

疲労解析に挑戦、強度設計における繰り返し荷重を評価する

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第9回は、強度設計において、繰り返し荷重を評価する際に用いられる「疲労解析」を取り上げる。 固有振動数解析の流れを“ステップ・バイ・ステップ”で理解する

固有振動数解析の流れを“ステップ・バイ・ステップ”で理解する

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第6回は「固有振動数解析」をテーマに取り上げ、その手順についてステップ・バイ・ステップで解説する。 熱交換器の破断、熱流体と構造の連成解析で原因を同定

熱交換器の破断、熱流体と構造の連成解析で原因を同定

アルテア・エンジニアリングが2014年7月に開催した「2014 Japan Altairテクノロジーカンファレンス」で、住友精密工業 航空宇宙熱制御システム部 技術課の田谷亮氏が、航空機エンジンなどに使われる熱交換器に熱流体と構造の連成解析を適用した事例を紹介した。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞