ISO/ASTM 52920の適用範囲〜どんなAMの、何について、規定しているか〜:AMの品質保証とISO/ASTM 52920(6)(2/2 ページ)

製造工程

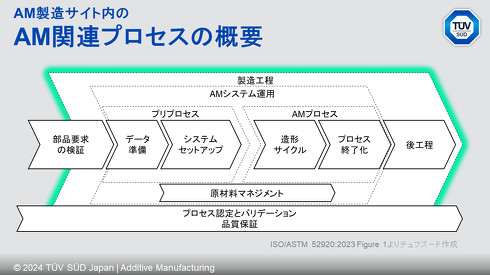

図1は、52920の適用範囲を示していますから、その適用範囲に製造工程が含まれていることが分かります(下図2の緑枠)。

補足: 「工程」「プロセス」は、単工程を表すのか、一連の工程を表すのか

規格書原文では“process”、“processes”と単数複数で区別できることもあるのですが、日本語ではどちらも工程、プロセスと書かれていることが多いので文脈から判断することになります。

一連の工程であることを特に強調したい場合は「一連の」「全工程」「プロセスチェーン」などと表現されることもあります。

緑枠の製造工程の中には、6つに分かれた単工程が含まれています。

全ての単工程は、最終的にお客さまのところで起きる不具合の元となり得るのでした(第4回)。その不具合の元ができないように(不具合発生防止)、全製造工程はちゃんとすべき、ということで、全製造工程が適用範囲に含まれています。

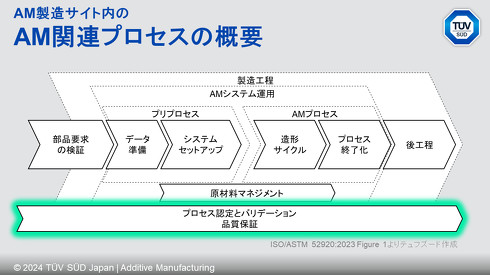

品質保証

ところで、お客さまのところで不具合を出さないためには発生防止のほかに、流出防止が必要でしたね。そのためには、自工程完結の考え方で各工程間に品質ゲートを設定することが必要でした。

また、万が一、不具合が発生した場合は、PDCAを回して、再発防止を各工程や全体のルールに反映させることも必要でした。

このような、製造プロセスチェーン全体に関わる品質保証活動自体もちゃんとしなくてはいけませんね。それを表しているのが下段の矢印(下図3、緑枠)です。

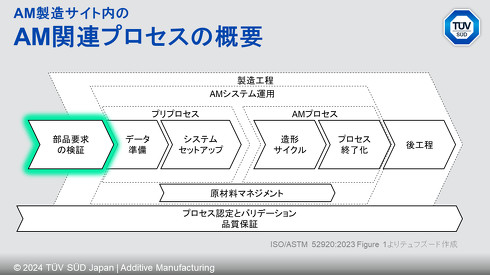

部品要求の検証

この図をよく見てみると部品要求の検証工程が、製造工程から少しはみ出ています(下図4、緑枠)。

この図全体が52920の適用範囲ですから、部品要求の検証工程が52920の適用範囲であることは間違いありません。では、なぜこの工程は製造工程からはみ出ているのでしょうか。

部品要求の検証工程はお客さまから、注文を受けて、そのとき受け取った情報や条件が、その後の全工程を終えるのに十分かどうかを検証する工程です。

ここで自工程完結の考え方を思い出してみると、不具合の元のないインプットだけを自分の工程で処理し、そのアウトプットを次工程に渡すのでした。

部品要求の検証工程のインプットはお客さんからの情報、アウトプットは、製造工程(の最初であるデータ準備)ということになりますね。そのため、お客さんからの情報というインプットをチェックする、という工程として部品要求の検証工程が存在しています。

そのような背景で、製造工程から少し、前工程(注文者)側にはみ出ていると見ることができます。

52920適用の前提

ここで冒頭の、適用範囲の6つ目を見てみると、「ISO 9001などの品質マネジメントシステムに追加される要求事項を提供している」とあります。

52920が品質マネジメントシステムに追加する部分を提供する、ということから、52920の適用は、その業務範囲に品質マネジメントシステムが実装、運用されていることが前提となっていることが分かります。

品質マネジメントシステムの実装、運用が前提となっている、ということは、図1の範囲を含む、プロセスチェーン(業務フロー)が定義されており、その中にAM関連の単工程が存在するということになります。

そしてその各単工程をいつでも同じに実行できるように、単工程を定義していること、定義通りに実施していること、その証拠があることが必要になってきます(第2回)。

今回は、ISO/ASTM 52920の要求事項が適用される範囲と、適用に当たっては品質マネジメントシステムが前提になっている、ということを見てきました。

次回は、52920の要求事項をいくつか例にとりながら、

- 実務でどのように準拠していくか

- 監査でどのように準拠を確認するか

を考えていきたいと思います。

関連記事

アディティブマニュファクチャリングの品質保証に関する初の規格書

アディティブマニュファクチャリングの品質保証に関する初の規格書

第三者認証機関であるTUV SUDの日本法人であるテュフズードジャパンは、アディティブマニュファクチャリング(AM)の品質保証を扱う初の規格書「DIN SPEC 17071」について発表。仕様策定にはテュフズードの他、ドイツ鉄道、MT Aerospace、シーメンス・モビリティが携わった。 品質保証とは何か、その定義を改めて考える

品質保証とは何か、その定義を改めて考える

本連載では、AMにおける品質保証と、その方法を標準化した国際規格ISO/ASTM 52920について解説する。今回は、品質保証とは何かを改めて考える。 品質保証システムとその前提である品質マネジメントシステムの関係とは

品質保証システムとその前提である品質マネジメントシステムの関係とは

本連載では、AMにおける品質保証と、その方法を標準化した国際規格ISO/ASTM 52920について解説する。今回は、品質保証システムと、その基盤となる企業自体の、品質を重視する経営の仕組みについて考える。 自動車を例に考える工業製品の量産品質保証

自動車を例に考える工業製品の量産品質保証

本連載では、AMにおける品質保証と、その方法を標準化した国際規格ISO/ASTM 52920について解説する。今回は、自動車を例に工業製品における量産品質保証について考える。 不良の発生と流出を防ぐAMの量産品質保証とは

不良の発生と流出を防ぐAMの量産品質保証とは

本連載では、AM(Additive Manufacturing)における品質保証と、その方法を標準化した国際規格ISO/ASTM 52920について解説する。今回は、AMの品質保証について考える。 AM製品の品質をいかに保証するか、国際規格の使い方とメリット

AM製品の品質をいかに保証するか、国際規格の使い方とメリット

本連載では、AM(Additive Manufacturing)における品質保証と、その方法を標準化した国際規格ISO/ASTM 52920について解説する。今回は、ISO/ASTM 52920の使い方などを紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- AGVか、それともAMRか……無人搬送機導入時の注意点

コーナーリンク